GOED GEDOSEERDE KOUDE IN DE FABRIEKSHAL VOOR CONTINUGIETEN

PERSLUCHT VAN AERZEN VOOR ARCELORMITTAL BREMEN

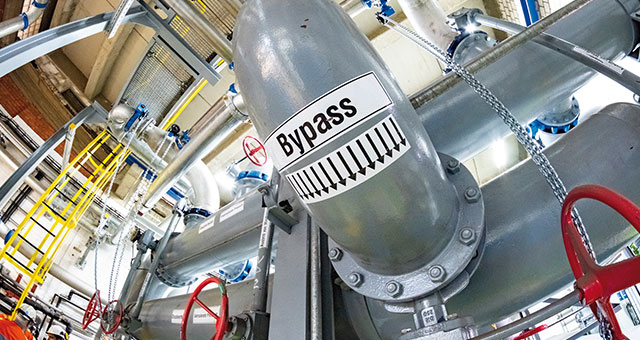

ArcelorMittal Bremen gebruikt in zijn persluchtcentrum een combinatie van turboblowers en 2-traps olievrije schroefcompressoren van AERZEN. De combinatie van beide technologieën geeft een sterke oplossing in de praktijk. De turbo blowers zorgen voor de base load of de continue vraag en de frequentie gestuurde schroefcompressoren kunnen, vanwege hun groot regelbereik, efficiënt inspelen op het variabele deel. Zo genereert de staalfabriek aan de rivier de Weser zijn perslucht met hoge efficiëntie in het hele werkbereik. Er is een grote vraag naar perslucht - onder meer voor het bevoorraden van de continugietinstallatie. Door een persluchtvraag die nauwkeurig kan worden geregeld, in combinatie met verneveld water, kan het hete staal op een zeer gecontroleerde manier worden afgekoeld wanneer het de matrijs verlaat. De staalproducenten aan de Weser hebben lucht nodig - veel lucht. ArcelorMittal Bremen beschikt hiervoor over een persluchtcentrum. Dankzij deze installatie valt de fabriek nooit zonder lucht. Er zijn gemiddeld twee turbocompressoren in bedrijf die elke base load van 12.000 Nm³/u leveren.

staal afkoelen met fijn instelbare temperatuurprofielen.

een drukdauwpunt van +3 graden Celsius.

ArcelorMittal Bremen streeft door middel van een uitgebreid investeringsprogramma naar een productiviteits- en kwaliteitsverbetering van de continugietinstallatie. Hiervoor moest ook in een beter koelsysteem worden geïnvesteerd. Hierbij geldt het volgende: hoe effectiever de koeling, hoe hoger de productiesnelheid van de continugietinstallatie. Alles begint met het vloeibare staal uit de staalfabrieken. Het materiaal stroomt in een verdeler en door een gietbuis in de matrijs. Deze gietvorm heeft watergekoelde, koperen wanden die het staal zijn rechthoekige vorm geeft. Zo ontstaat een dunne gestolde huid met nog vloeibare kern. Het staal moet verder worden afgekoeld tot strengen die uiteindelijk in plakken worden gesneden. ArcelorMittal Bremen heeft hiervoor een 16 meter lange sectie ter beschikking. In Bremen wordt staal gekoeld met fijn verdeelde stoom met perslucht. Voordat de spuitmonden de vier buitenoppervlakken van het continugietproces met waternevel bevochtigen, wordt eerder in filtersystemen gereinigd water rond een kamer met perslucht gemengd. Dit principe is vergelijkbaar met de carburator van een verbrandingsmotor. Zo ontstaan fijn verstoven druppeltjes die een grote hoeveelheid warmte absorberen en het staal in korte tijd van 1600 tot 800 graden Celsius afkoelen, waardoor het zijn vaste vorm aanneemt.

“Het water komt de mengkamer binnen met een druk van 12 bar en wordt daar gemengd met lucht met een druk van ongeveer 5 bar", aldus Bernd Grosse van de engineeringafdeling van de staalfabrikant. Bij het koelen van staal bestaat de uitdaging erin om de temperatuur van het continugietproces na de matrijs te verminderen. Hiervoor gebruiken we een frame waarin het verticaal gegoten staal door een zachte bocht in horizontale richting wordt afgebogen.

“Hiervoor moeten we een zacht omhulsel maken zodat het staal niet lekt bij het afbuigen", aldus Grosse, die het proces beschrijft. Het gebruik van zuiver water zou het regelspectrum aanzienlijk beperken - een ernstig nadeel voor de 16 meter lange koelsectie. Slecht gereguleerde koelprocessen hebben immers een ongunstig effect op het stollingsproces, waardoor het risico op scheuren en gietgaten toeneemt. Daarom hebben procesingenieurs geavanceerde koelformules voor de respectieve producten ontwikkeld. Platen uit Bremen in verschillende staalkwaliteiten zijn tot 220 millimeter dik en tussen 950 en 2670 millimeter breed. Verdere verwerking vindt plaats in de warmwalserij in Bremen.

SPECIAAL GECOMBINEERDE PERSLUCHTOPLOSSING

Perslucht speelt een essentiële rol bij continugieten, zoals duidelijk blijkt uit de korte procesbeschrijving hierboven. Het metallurgische netwerk is 20 kilometer lang en wordt door de persluchtcentrum bevoorraad met een druk van ongeveer 5,5 bar (g). De frequentiegeregelde schroefcompressoren type VMT4W van AERZEN leveren met hun motorvermogen van 545 kW een piekvolumestroom van 4000 m³/u, d.w.z. een derde van een turbomachine. Het regelbereik bij dagelijks gebruik ligt tussen 2000 en 4000 m³/u bij een maximale druk van 8,5 bar (g). Beide systemen zijn nauwkeurig geselecteerd door AERZEN.

Het tweetraps ontwerp van twee olievrije schroefcompressoren genereert een druk van 4,5 bar (a) in de eerste compressortrap. De lucht heeft dan een temperatuur van ongeveer 250°C en moet worden afgekoeld tot onder de 60°C voor het betreden van de tweede trap. AERZEN heeft een waterkoeler geïnstalleerd tussen beide trappen, die wordt gevoed met water uit de rivier de Weser. Afhankelijk van het weer en seizoen komt dit overeen met ongeveer 25 tot 30 graden Celsius. Na de tweede trap vindt opnieuw afkoeling van de perslucht tot ongeveer 35 graden plaats. Op deze moment is de perslucht nog altijd 100% verzadigd met water. De staalfabriek heeft echter droge lucht nodig met een drukdauwpunt van +3 graden Celsius.

ALLES DRAAIT ROND PRODUCTIEVEILIGHEID

AERZEN was echter belast met de volledige opdracht, en dus ook met de ontvochtiging tijdens de ontwikkelings- en engineeringwerkzaamheden, en de daaropvolgende installatie en inbedrijfstelling. ArcelorMittal Bremen koos in de vroege planningsfase van de moderniseringswerken voor schroefcompressortechnologie van AERZEN.

“Uit ervaring voelen we ons veilig bij AERZEN", benadrukt technicus Sven Ress. In dit verband worden de turbomachines en de tweetrapscompressoren in het persluchtcentrum dan ook gecontroleerd op trillingen. “Dankzij online analyse van de optredende frequenties kunnen we lagerschade in een vroeg stadium identificeren en de herstellingen op basis daarvan plannen", licht zijn collega Volker Merrath toe. AERZEN heeft schroefcompressoren zonder geluiddempende kap in het akoestisch geïsoleerde persluchtlokaal geïnstalleerd. Zo kan tijd worden bespaard tijdens de regelmatig geplande controle- en onderhoudswerkzaamheden.

SAMENVATTING

Staalbedrijf ArcelorMittal Bremen sloeg er door de integratie van tweetraps VMT4 W-schroefcompressoren in om de kwaliteit van de procesluchttoevoer aanzienlijk te verbeteren. Dit komt tot uiting in zowel de betere regeleigenschappen als in de energie-efficiëntie. De schroefcompressoren vormen vanwege hun grote regelbereik een ideale aanvulling op de 'basislast-turbomachines'. Het perstluchtnet communiceert met de master PLC die alle zes de compressoren aanstuurt en het energieverbruik van de machinecombinatie optimaal beheert. Op basis van deze gegevensuitwisseling wordt automatisch door de PLC bepaald welke machines op welk tijdstip in welke fabriekshal draaien of welke machines van het persluchtnet worden losgekoppeld, aldus Bernd Grosse (ArcelorMittal Bremen). “Zo kunnen we de productie van onze perslucht volledig op onze behoeften afstemmen", besluit hij.