L'IA fait son apparition dans les systèmes de CAMÉRA

Les logiciels, en particulier, permettent d'améliorer l'inspection par vision

Les dispositifs d'inspection par vision sont utilisés pour le contrôle automatique des produits non emballés et des emballages, les caméras et les systèmes d'éjection offrant de nombreux avantages par rapport aux opérateurs. En effet, le contrôle est alors effectué de manière rapide, correcte et objective. L'application de l'intelligence artificielle renforce encore ces avantages car elle permet de configurer et d'utiliser les appareils de manière plus rapide, plus précise et plus simple.

Place dans le processus

Les caméras peuvent être utilisées à la fois dans le processus de production proprement dit et pour le contrôle final.

Dans le premier cas, elles trient ou classent les produits non emballés, par exemple en fonction de leur taille. Il peut également s'agir d'un contrôle de qualité, qui consiste à vérifier, par exemple, si la couche de graisse autour d'un morceau de jambon respecte les limites d'épaisseur ou s'il y a suffisamment de morceaux de salami sur une pizza surgelée. Les produits sont ensuite dirigés vers le convoyeur approprié ou éjectés du processus en vue d'un éventuel retraitement.

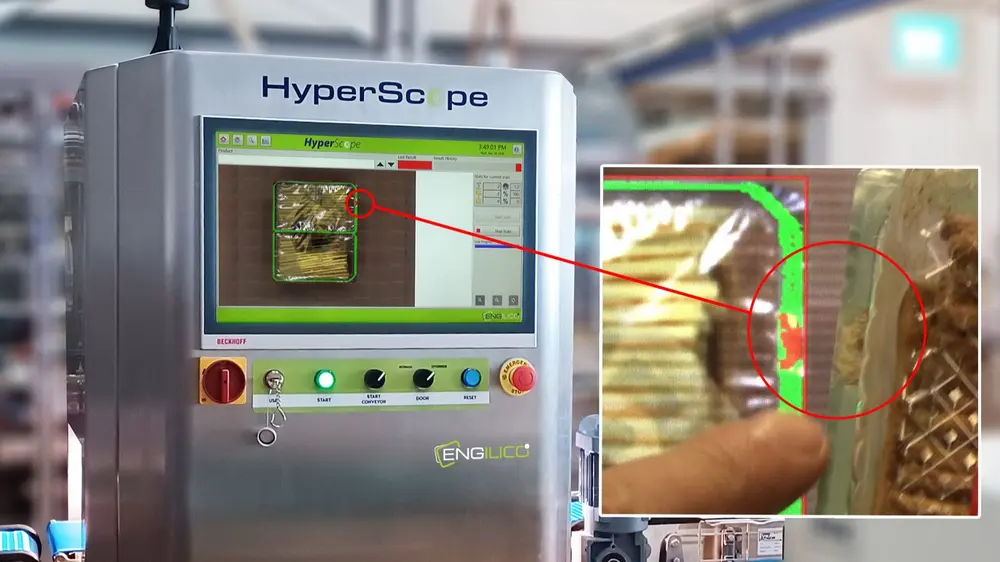

Les contrôles en fin de chaîne impliquent l'examen minutieux de l'emballage et des étiquettes. Il s'agit de vérifier, par exemple, si la soudure d'un emballage sous atmosphère modifiée est étanche à l'air et s'il n'y a pas de contamination dans la zone de la soudure. On vérifie également si l'étiquette est présente et bien positionnée, si les informations qui y figurent sont lisibles (logos, nom du produit, ingrédients, etc.) et si le code-barres est lisible et contient les informations correctes (numéro d'article, numéro de lot, poids et/ou prix, date de péremption, etc.)

Structure et fonctionnement

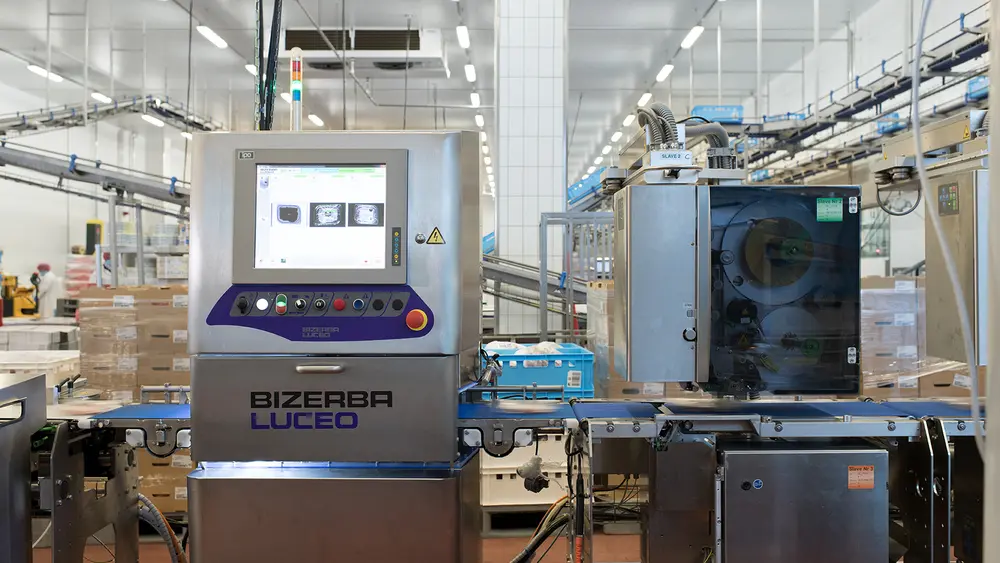

Un système de caméra se compose toujours d'une source lumineuse, de la caméra proprement dite, du boîtier et du logiciel sous-jacent.

La source lumineuse peut émettre des longueurs d'onde du spectre UV ou IR, ou de la lumière blanche intermédiaire, ou des combinaisons hyperspectrales. Il peut également s'agir de faisceaux laser. Le choix de ces derniers dépend de l'application spécifique car les matériaux ou les aliments réagissent différemment. Dans tous les cas, cela permet d'éclairer des éléments qui ne sont pas visibles à l'œil nu.

La caméra correspondante, placée en face ou du même côté, interprète la lumière émise. Il s'agit généralement de caméras linéaires, qui vont assembler des images successives en un ensemble plus vaste. Elles peuvent être intégrées de manière compacte, par exemple entre deux convoyeurs.

Lors du contrôle des soudures, une bulle d'air ou une contamination apparaît sous la forme d'une tache sombre sur une caméra UV. Dans le cas d'une caméra thermique IR, la température est mesurée: les zones froides indiquent une mauvaise étanchéité. Ce genre de caméra doit donc être installé juste après la machine à sceller.

Les caméras hyperspectrales, quant à elles, ont l'avantage de fournir des informations sur les propriétés chimiques du matériau et peuvent donc détecter des contaminations dans la soudure. Pour ce faire, la caméra ne doit pas être placée en face de la source lumineuse. Par conséquent, ces contaminations peuvent également être détectées à travers des films supérieurs imprimés ou lors de l'utilisation de fonds en carton qui ne laissent pas passer la lumière.

Le boîtier répond aux exigences habituelles de robustesse et de nettoyabilité dans l'industrie alimentaire. Il est donc généralement fabriqué en acier inoxydable et présente des angles arrondis.

La véritable puissance d'un capteur réside dans son logiciel, et c'est précisément celui-ci qui s'améliore de plus en plus, grâce à l'intelligence artificielle (IA).

Que fait l'intelligence artificielle?

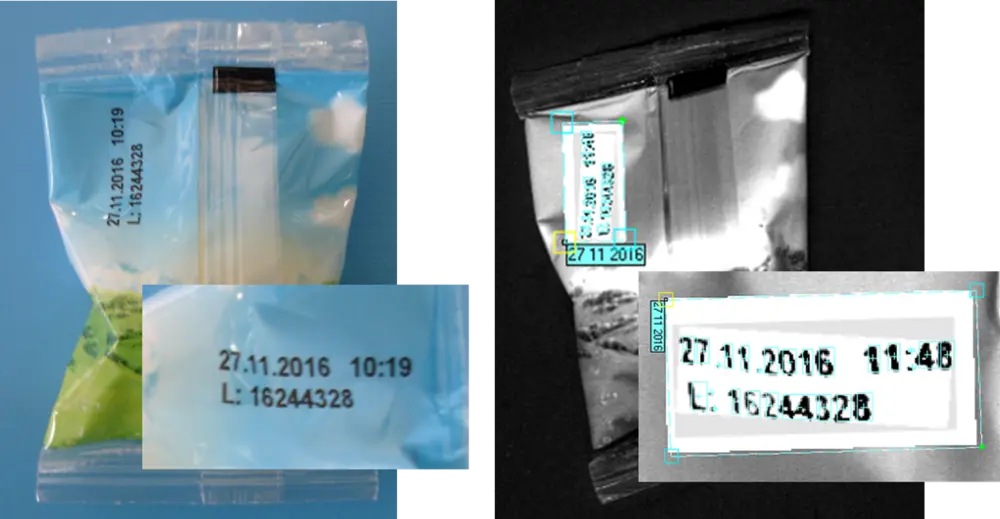

De nombreux fabricants utilisent déjà l'IA pour la reconnaissance optique de caractères (OCR, ʻoptical character recognitionʼ). Dans ce processus, la caméra lit une étiquette, détecte et reconnaît les caractères qui y figurent. Alors qu'avant, la configuration d'un nouveau programme prenait beaucoup de temps et nécessitait de nombreux réglages, cette opération est désormais beaucoup plus rapide, plus précise et plus simple. Pour l'utilisateur final aussi, les avantages sont multiples.

Grâce à l'intelligence artificielle, le contrôle est beaucoup plus rapide, plus précis et plus simple

Cette inspection automatisée est désormais également utilisée pour la reconnaissance de la position des étiquettes, c'est-à-dire pour identifier les étiquettes mal appliquées ou mal positionnées. Les algorithmes basés sur l'intelligence artificielle permettent également un meilleur contrôle des soudures car ils peuvent gérer de manière plus flexible les emballages qui s'écartent de la forme standard ou l'interprétation des images hyperspectrales.

Le fonctionnement est la même à chaque fois: le système de vision est entraîné sur plusieurs dizaines ou milliers d'images et, au cours du processus, il commence à apprendre par lui-même, sur base des images précédentes. Ce processus d'apprentissage est donc de plus en plus rapide. Ensuite, on utilise des algorithmes pour comparer une nouvelle image à la connaissance de référence accumulée par l'IA, et une décision prédéfinie ou influencée par l'utilisateur final arrive ensuite très rapidement.

Pour qui est-ce intéressant?

Bien entendu, cette technologie de pointe a un prix. Mais ce n'est pas grave car ce sont justement les développements logiciels qui sont responsables de ces améliorations. Et souvent, ce logiciel peut être mis à jour facilement, tout en conservant le matériel existant.

Les dispositifs d'inspection par vision dotés de l'IA sont utilisés pour le contrôle, l'évaluation et la manipulation automatiques, remplaçant ainsi les opérateurs. En outre, les résultats peuvent être stockés automatiquement, ce qui vous permet, en tant que producteur de denrées alimentaires, de vous couvrir en cas de réclamation. Ces systèmes travaillent beaucoup plus rapidement et avec plus de précision que les humains, et ce de manière objective, car ils ne sont pas influencés par l'humeur du lundi matin ou du vendredi après-midi.

Ils sont donc particulièrement intéressants pour contrôler de grandes quantités de produits, qui passent à grande vitesse sur le convoyeur. Compte tenu des coûts de main-d'œuvre élevés aujourd'hui, ce genre de système d'inspection par vision est rapidement rentabilisé.

Avec la collaboration de Bizerba et Engilico