Air comprimé de qualité dans l'industrie alimentaire

Prévenir la contamination et garantir la sécurité alimentaire

L'air comprimé est utilisé dans l'industrie alimentaire pour un large éventail d'activités. Lorsqu'il est susceptible d'entrer en contact direct ou indirect avec les équipements de production, les ingrédients, les produits finis ou les emballages, l'air comprimé doit être sec et propre. Dans cet article, nous passons en revue les contaminants potentiels et proposons des solutions pratiques pour obtenir un air comprimé de haute qualité et sans danger pour les aliments.

L'utilisation de l'air comprimé

L'air comprimé est relativement sûr et facile à utiliser. C'est pourquoi il est utilisé dans toutes sortes d'applications. Il est facile à transporter et à stocker. En outre, l'air est toujours disponible. Dans l'industrie alimentaire, l'air comprimé est surtout utilisé pour faire fonctionner des équipements et/ou des machines, entre autres. Il peut également être utilisé pour contrôler des composants tels que des vannes et des soupapes de contrôle.

L'air comprimé est généralement disponible dans toute l'entreprise grâce à un réseau de conduits. Ses composants sont relativement bon marché par rapport aux composants électriques et peuvent entrer en contact direct avec l'emballage ou un produit, à condition d'être équipés des matériaux et de la qualité appropriés. Les composants pneumatiques sont également plus légers que les composants électriques car ils ne nécessitent pas de moteur.

Une grande quantité d'air comprimé sera utilisée dans la trieuse optique et pour la production de l'azote utilisé dans l'emballage. La production de cet azote nécessite une pureté de 96 à 99%. Plus le niveau de pureté de l'azote est élevé, plus la quantité d'air comprimé nécessaire est importante.

Lorsque l'air comprimé est contaminé, il y a également un risque de défaillance mécanique

L'importance de la filtration

L'air comprimé est constitué d'air ambiant comprimé. Cet air contient toujours de l'humidité, des poussières (fines), des bactéries ou des hydrocarbures provenant, par exemple, des gaz d'échappement. Ces contaminants sont comprimés huit fois dans l'air comprimé. Cette concentration n'est acceptable ni sur le plan mécanique, ni sur le plan hygiénique. Le traitement de l'air comprimé permet donc d'éviter la contamination des produits et de prolonger la durée de vie des composants pneumatiques.

Les particules solides, l'eau et l'huile peuvent être filtrées à l'aide de séparateurs d'huile et d'eau, de sécheurs frigorifiques, de filtres à adsorption et de filtres à coalescence, en fonction de la qualité que le client final souhaite obtenir. Certains procédés vont même jusqu'à utiliser des compresseurs sans huile, ce qui ne signifie pas pour autant que l'air comprimé est exempt d'huile.

Lorsque l'air comprimé est contaminé, il y a également un risque de défaillances mécaniques telles que le blocage des cylindres ou l'obstruction des buses. La production peut alors s'arrêter. Lorsque l'air comprimé est contaminé, un produit semi-fini ou le produit final peut être contaminé. Cela peut entraîner un arrêt de la production, voire un rappel. Cette situation peut évidemment entacher la réputation de l'entreprise. Plus la qualité de l'air comprimé est bonne, moins il y a de risques de pertes de production, de contamination et de pannes de machines.

Code d'usages pour l'air comprimé de qualité alimentaire

Le Code of Practice for Food Grade Compressed Air a été élaboré conjointement par la British Compressed Air Society (BCAS) et le British Retail Consortium (BRC). Ce guide décrit la manière dont l'air comprimé doit être manipulé dans un environnement alimentaire, notamment les normes à respecter dans différentes situations et les puretés recommandées. Il s'agit d'une ligne directrice, pas nécessairement d'une obligation.

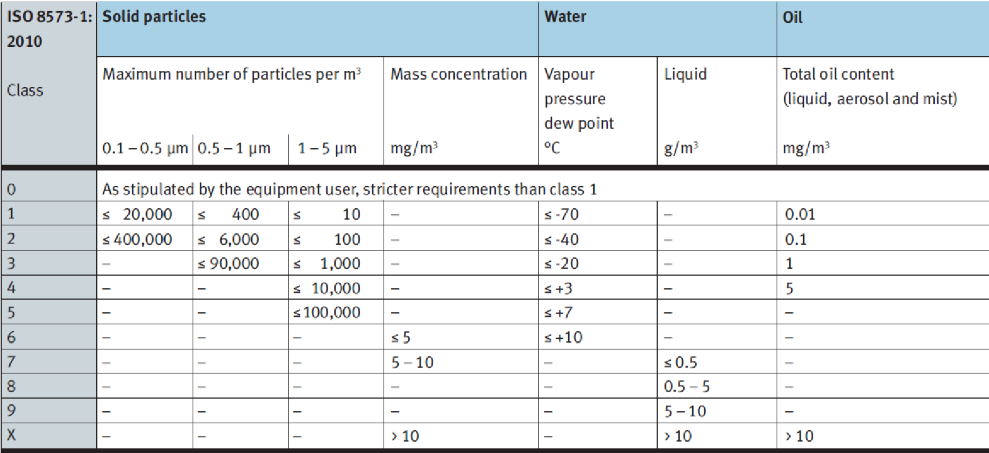

C'est pourquoi le BCAS, en collaboration avec l'ISO, a élaboré le tableau 8573.1:2010 afin de clarifier la qualité de l'air comprimé en chiffres pour les fabricants.

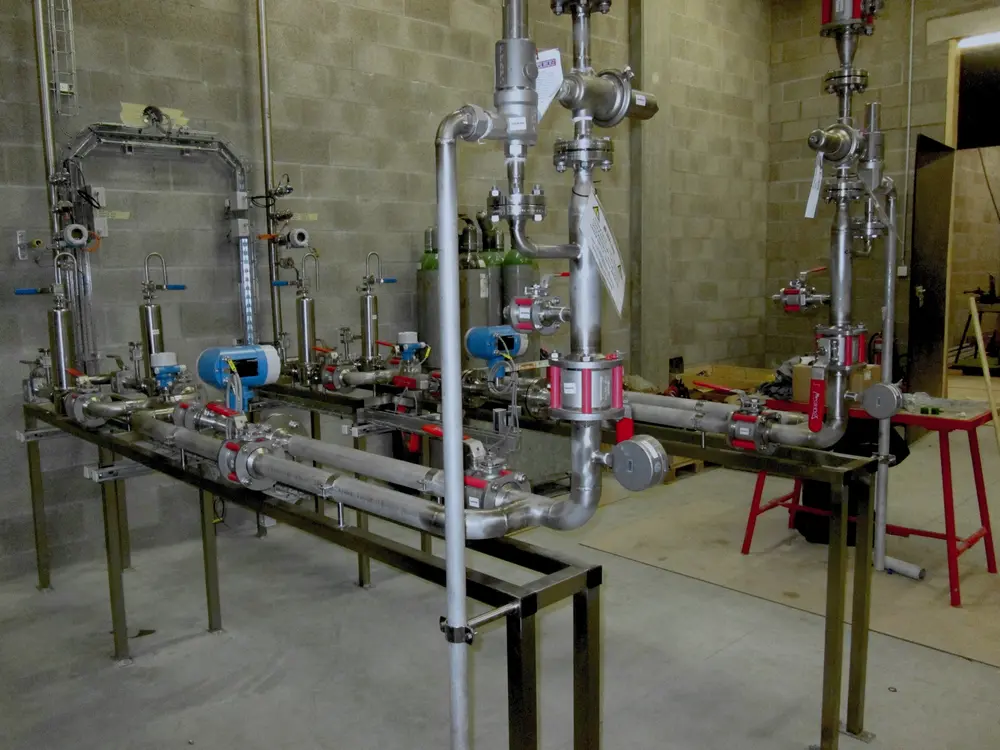

(Photo: Eiffage Énergie Systèmes – Hyline)

Guide des bonnes pratiques

Une révision du guide des bonnes pratiques pour les transformateurs d'aliments et de boissons sur l'utilisation sûre et efficace de l'air comprimé BPG102-1 a été effectuée en juin 2022. Elle a permis d'ajouter des notes, des vérificateurs, des directives d'installation et des directives d'entretien qui avaient été facilement oubliées dans la précédente série de documents. Des informations sur les programmes requis (PRP) sont désormais incluses.

Le guide des meilleures pratiques est un guide volontaire qui peut être adopté ou non par le fabricant de denrées alimentaires. Il développe et clarifie les exigences relatives à l'air comprimé identifiées dans les normes existantes en matière de sécurité des aliments et des boissons.

Composants d'une unité de production

Il est évident qu'un compresseur et un réservoir tampon sont présents pour obtenir la pression d'air comprimé souhaitée. En outre, en fonction de l'application et de la qualité souhaitée, un ou plusieurs filtres, un sécheur, un séparateur d'huile et/ou d'eau sont nécessaires.

La base de l'air comprimé pur se trouve donc dans la salle des compresseurs. C'est là que l'air comprimé est soumis à une première filtration et à un séchage. Cela permet d'obtenir une qualité d'air comprimé spécifique. Par la suite, des filtres supplémentaires peuvent être installés. Idéalement, un sécheur par adsorption jusqu'à -40 °C ou -70 °C est également prévu.

La qualité de l'air comprimé est considérée en trois groupes: les solides, l'humidité et la teneur en huile (vapeur). Un nombre est attribué à chaque catégorie pour représenter sa qualité. Plus ce chiffre est bas, plus la qualité est élevée. Pour éviter le développement de micro-organismes, par exemple, une faible humidité relative est très importante.

En général, la qualité de l'air comprimé est exprimée en classes. La meilleure classe possible est 1.1.1. Donc 1 pour les particules, 1 pour la teneur en humidité et 1 pour la teneur en vapeur d'huile (résiduelle). La norme ISO 8573.1:2010 définit des classes de qualité. La classe de qualité 2.2.1. ou 1.2.1. est recommandée pour le contact direct et la classe 2.4.2. est recommandée pour le contact indirect (pour les équipements pneumatiques).

L'air pur est exempt de poussière, d'humidité et d'huile. Il est presque impossible de créer de l'air pur à 100%, mais avec la filtration, le sécheur approprié, le traitement contre l'huile tel que le charbon actif ou un catalyseur, ainsi que la filtration stérile, on se rapproche beaucoup de l'air comprimé pur.

Qualité de l'air comprimé

La qualité de l'air comprimé est définie par la norme internationale ISO 8573-1. Ce système définit des paramètres allant des sources d'air comprimé les moins polluantes aux plus polluantes. Toutefois, cette norme ne prend pas en compte les micro-organismes et les gaz, mais seulement trois types de contamination: l'huile (vapeur ou aérosol), les particules solides ou poussières et l'eau.

obtenir un air comprimé de haute qualité

L'utilisation de filtres permet un contrôle précis de l'air comprimé, mais une installation propre et en bon état est au moins aussi importante. Par conséquent, lorsqu'une qualité supérieure d'air comprimé est requise, il est également très important que la tuyauterie dans laquelle cet air comprimé est transporté soit de haute qualité et finition. Pour ce faire, on utilise des tuyaux qui sont également propres à l'intérieur. Cela signifie que les tuyaux sont exempts de graisse et de saleté et que la méthode de raccordement utilisée est appropriée.

Il est également important d'utiliser le bon système de compression. Celui-ci se compose d'un ou de plusieurs compresseurs, de sécheurs, de filtres et d'un réseau de tuyauterie. Le choix du compresseur, du type de sécheur (sécheur par réfrigération ou par adsorption) et du filtre dépend de l'endroit où l'air comprimé peut entrer en contact (in)direct avec le produit.

Enfin, tout commence par la génération de l'air comprimé. Plus la qualité de l'air comprimé est mauvaise au début de l'installation, plus il faudra le filtrer et le purifier par la suite. Toutefois, il sera nécessaire d'installer des filtres supplémentaires chaque fois que le produit entre en contact avec l'air comprimé.

La contamination peut entraîner la contamination des aliments,

qui ne répondent plus aux normes de sécurité alimentaire

L'air comprimé inadapté et ses risques

Un air comprimé impur peut entraîner une contamination du produit, ce qui peut compromettre la sécurité alimentaire. Souvent, un écart par rapport à la qualité souhaitée sera d'office détecté en laboratoire, ce qui entraîne le rejet du produit, qui devient alors inutilisable.

Le principal problème lié à une qualité médiocre ou inférieure est la contamination. Elle peut contaminer des produits alimentaires qui ne répondent plus aux normes de sécurité alimentaire et sont donc rejetés, si elle est détectée à temps. Dans le pire des cas, le produit se trouve déjà dans les rayons des magasins et les utilisateurs finaux risquent de tomber malades.

Réglementation et certification

La définition de la qualité de l'air comprimé en classes selon la norme ISO 8573-1:2010 permet de garantir le contrôle de la qualité de l'air comprimé. Il n'y a pas de lois, mais seulement des normes et des meilleures pratiques. Celles-ci sont bien documentées et il existe des cabinets de conseil et des fournisseurs (de haute qualité) qui peuvent aider à identifier les risques et à introduire les mesures de précaution appropriées.

Les clients des entreprises de production connaissent ces normes et exigent que les fournisseurs s'y conforment. Un système d'assurance qualité dans l'entreprise de production garantit que ce qui a été fait sur l'installation est déjà enregistré et que des mesures sont prises pour garantir le maintien de cette qualité élevée.

En collaboration avec Beko, Boge, Eiffage Éergie Systèmes – Hyline, Euromat, Festo, Geveke, Ingersol Rand, Multi Air Belux