Slangenpomp slim alternatief voor traditionele pompsystemen

Goed ontwerp, zelfaanzuiging en onderhoudsgemak zijn ‘winners’ in de foodindustrie

In de voedingsindustrie kunnen traditionele pompsystemen – meestal centrifugaalpompen – in steeds mindere mate gevolg geven aan de roep om hygiëne, flexibiliteit en (energetische) efficiëntie. Slangenpompen, roterende slangenpompen in het bijzonder, zijn dan een goed alternatief. Hun eenvoudige opbouw, zelfaanzuigend vermogen en onderhoudsvriendelijke eigenschappen maken ze bijzonder geschikt voor de kritische toepassingen van de voedingsindustrie, zeker ook als het gaat om reiniging en onderhoud.

Alternatieven

In de voedingsindustrie staan hygiëne, flexibiliteit en (energetische) efficiëntie hoog in het vaandel. Traditionele pompsystemen – doorgaans centrifugaalpompen − kunnen aan die eisen echter steeds minder goed voldoen. Gelukkig zijn er tegenwoordig diverse alternatieven.

Voor de voedingsindustrie zijn dat de verdringerpomp en de slangenpomp. Hoewel beide tot de familie ‘positieve verplaatsingspompen’ behoren, verschillen ze aanzienlijk van elkaar (zie de betreffende tabel). In sommige situaties kunnen andere pompsoorten echter een betere keuze zijn (zie tabel met karakteristieken van alternatieve pomptypen). Over de huidige generatie slangenpompen gaat dit artikel.

Peristaltiek

Het werkingsprincipe van de slangenpomp is gebaseerd op peristaltiek, het ritmisch samentrekken en ontspannen van spieren in onder meer het spijsverteringskanaal van zoogdieren. Deze beweging zorgt ervoor dat voedsel in het spijsverteringskanaal wordt voortgestuwd. Slangenpompen − daarom ook wel peristaltische pompen genoemd − zijn geschikt voor het verpompen van:

- stroperige of dikvloeibare producten waaronder honing, glucose en siropen;

- suspensies waaronder deegslurries en granenmengsels;

- shear-gevoelige producten waaronder slagroom, mousse en eiwitoplossingen;

- hygiënisch kritische of steriele vloeistoffen zoals baby- en klinische voeding.

Omdat peristaltisch transport vereist dat het medium de slang volledig en aaneengesloten vult, komen droge of grofkorrelige vaste stoffen niet in aanmerking. Hun onregelmatige vorm en verdeling veroorzaken vaak luchtinsluitingen die een effectieve volumetrische voortstuwing belemmeren.

Hoofdtypen

De huidige generatie slangenpompen kent twee hoofdtypen: de lineaire slangenpomp, zie kader, en de roterende slangenpomp. De roterende variant gebruikt een flexibele slang in een ronde behuizing.

Aan de draaiende rotor zijn één of meer wiel- of schoenvormige perssegmenten bevestigd die de slang ter plaatse dichtdrukken en zo het product voortstuwen. Achter het perspunt veert de slang weer open waarbij de gecreëerde onderdruk nieuw product aanzuigt. Omdat het verpompte volume recht evenredig is met het aantal rotaties, is er sprake van een goed regelbare en nauwkeurige flow.

Wielvormig perssegmenten

Deze zijn geschikt voor lage tot middelhoge druk (tot circa 4 bar). Door contact op slechts één punt met de slang is er minder wrijving, warmteontwikkeling en slijtage. Dit type wordt gebruikt bij het transport van onder meer yoghurt, vruchtencompotes en smoothies met pulp.

Schoenvormige perssegmenten

Deze zijn geschikt voor drukken tot circa 15 bar. Door hun vorm is het contactmoment (aanzienlijk) langer, wat resulteert in meer wrijving, warmteontwikkeling en slijtage. Dit type is geschikt voor het verplaatsen van abrasieve slurries, bijvoorbeeld noten- en zadenpasta’s, en hoogviskeuze vloeistoffen als tomatenpuree, mayonaise en ketchup.

Voor- en nadelen

Dode hoeken of interne ruimten ontbreken, en zolang alleen de slang met het product in aanraking komt − en er HACCP-conform wordt gewerkt − is het gevaar voor kruisbesmetting minimaal. Doordat er bij de voortstuwing geen sprake is van hoge druk- of schuifkrachten is er geen sprake van schuimvorming die ontmenging en/of productbeschadiging in de hand werkt. Verder is een roterende slangenpomp eenvoudig te reinigen en onderhoudsvriendelijk, zie het betreffende item.

Door hun beperkte capaciteit en druk zijn slangenpompen ongeschikt voor grootschalige, continue toepassingen. De pulserende flow kan tot problemen leiden bij het doseren of vullen van gevoelige producten. De oplossing daarvoor is een pulsatie-absorber, een drukvat of demper die in het leidingsysteem wordt geplaatst teneinde druk- en stroomschommelingen te verminderen.

Keuzeaspecten

De aanschaf van een slangenpomp voor een voedingsinstallatie vergt in de aanloop het nodige denk- en uitzoekwerk. Hieronder wordt op een aantal aspecten nader ingegaan.

Certificering

Een belangrijk document in dit verband is de zogeheten Verklaring van Conformiteit. De leverancier bevestigt hierin dat de pomp geschikt is voor gebruik met voedingsmiddelen en voldoet aan de geldende regelgeving. Qua certificering zijn dat:

EC 1935/2004

Binnen de EU verplicht voor alle materialen die in contact komen met voedingsproducten. Deze verordening garandeert dat de gebruikte materialen geen schadelijke stoffen afgeven aan het voedsel. Volledige traceerbaarheid van de toegepaste materialen is een vereiste en informatie daarover dient beschikbaar te zijn voor controles en audits.

FDA CFR Title 21

Dit onderdeel van de Code of Federal Regulations (CFR) is een niet-verplichte, internationaal erkende standaard van de Food and Drug Administration (FDA) met regels voor onder meer elastomeren en kunststoffen die in contact komen met voedingsmiddelen. De standaard stelt migratielimieten aan de hand van een systeem met toegestane materialen en toepassingen.

EHEDG

Deze certificering – EHEDG staat voor European Hygienic Engineering & Design Group − garandeert dat het ontwerp voldoet aan strenge hygiënenormen: gladde, eenvoudig reinigbare oppervlakken zonder dode hoeken of risico op bacteriegroei. Hoewel deze niet wettelijk verplicht is, wordt deze certificering beschouwd als een toonaangevende hygiëne- en ontwerpnorm, essentieel voor het slagen voor een audit.

De aanschaf van een slangenpomp voor een voedingsinstallatie vergt in de aanloop het nodige denk- en uitzoekwerk

Pompdesign

Hygiënisch ontwerp

Bij voedselproductie is er, als eerder aangegeven, de noodzaak van glad afgewerkte oppervlakken zonder dode hoeken of spleten en moeten de toegepaste materialen inert zijn. Dit laatste is om besmetting en/of productcontaminatie te voorkomen. Verder moet de pomp zo worden ontworpen dat de flow stabiel is en blijft, ook wanneer de druk verandert. Het verpompen moet contactloos verlopen, dat wil zeggen dat alleen de binnenwand van de slang in contact komt met het product; er is dus geen contact met pomphuis, rotor of rollers.

Materiaalkeuze

Belangrijke eigenschappen van het slangenmateriaal zijn een hoge slijtvastheid, chemische bestendigheid en een gelijkmatige wanddikte. Ook moet het bestand zijn tegen de hoge(re) temperaturen waarmee Clean-In-Place (CIP) en Sterilize-In-Place (SIP) gepaard gaan, zie de tabel.

Voor het pomphuis verdienen roestvaststaal (RVS 316L) dan wel andere corrosiebestendige, voedselveilig metalen (RVS 304, Hastelloy, titanium) of kunststoffen (teflon, acetaal, ultrahoogmoleculair polyethyleen) de voorkeur. Ook de afdichtingen en de smeermiddelen moeten voedselveilig zijn.

Additioneel

Ontwerpaspecten die daarnaast een bijdrage leveren aan de pompfunctionaliteit zijn:

- instelbare slangcompressie: hiermee is de mate van de slangcompressie aanpasbaar;

- reversibele draairichting: sommige toepassingen vereisen terugpompen of retourspoelen. Pompen met een

softwaregestuurde, omkeerbare motor kunnen dergelijke acties automatisch uitvoeren; - self-draining design: de in de slang en pompkamer aanwezige vloeistof kan volledig wegstromen zonder dat er vloeistof achterblijft in dode hoeken of holten;

- tool-less design: onderdelen kunnen zonder gereedschap worden geïnspecteerd, gedemonteerd, verwisseld en/of gereinigd.

Besturings- en automatiseringsopties

Frequentieregeling

Voor nauwkeurige regeling van het toerental van de motor is een frequentieregelaar aangewezen. Dit elektronische apparaat past de frequentie en spanning van de voedingsstroom richting de elektromotor traploos aan waardoor het toerental, en daarmee het debiet van de pomp, nauwkeurig regelbaar is. Dit is van belang voor de dosering, de batchgrootte en/of de viscositeit, variabelen die het gedrag van vloeistof en pompwerking rechtstreeks beïnvloeden.

Belangrijke eigenschappen van het slangenmateriaal zijn een hoge slijtvastheid, chemische bestendigheid en een gelijkmatige wanddikte

Doseringsregeling en debietmeting

Meestal vindt de doseringsregeling plaats met een frequentieregelaar, zie hierboven. Debietmeting kan indirect met de formule ‘toerental × slagvolume = debiet’. Voor directe debietmeting zijn een flowmeter en een gesloten-lusregeling nodig. De flowmeter meet het actuele debiet van de doorstromende vloeistof terwijl de gesloten-lusregeling continu het gemeten debiet vergelijkt met het ingestelde setpoint. Op basis van die input vindt autocorrectie plaats.

Reiniging en onderhoud

Reiniging en onderhoud zijn essentieel voor een betrouwbare, veilige en efficiënte bedrijfsvoering, maar kosten tijd. De mogelijkheid tot visuele inspectie, bijvoorbeeld via een transparant deksel, helpt alvast de tijdsduur te verkorten. Verdere tijdbesparing is mogelijk via:

Condition-based monitoring (CBM)

Bij deze onderhoudsstrategie wordt de toestand van machines of apparatuur continu of periodiek gemeten, zodat onderhoud alleen plaatsvindt wanneer nodig. De pompstatus wordt gemonitord door (sensor)meting van onder meer trillingen, temperatuur, geluidsniveau, druk/doorstroming en/of elektrisch vermogen. Bij afwijkingen ten opzichte van de setpoints wordt een waarschuwing gegeven dan wel een onderhoudsactie gestart.

Slangveiligheidsvoorzieningen

Optioneel is automatische detectie van slangbreuk of lekkage met sensoren die drukval of vloeistoflekkage signaleren in het pomphuis. De pomp kan automatisch stoppen of een alarm geven, dit om contaminatie te voorkomen. Eveneens optioneel is automatische slangherkenning via Radio Frequency Identification (RFID) of barcodeherkenning. Dit verhoogt de veiligheid en de traceerbaarheid dankzij vroegtijdige signalering van ongeschikte of verlopen slangen.

Automatisering reinigingscycli

Reinigingscycli (zowel CIP als SIP) kunnen desgewenst volledig automatisch worden uitgevoerd. Wanneer dit automatisch gebeurt, verkort dit de stilstand, verbetert het de productveiligheid en verlaagt het de kans op menselijke fouten. In dat geval wordt de roterende slangenpomp zo geprogrammeerd dat deze steeds een bij de betreffende reinigingscyclus passende draairichting, snelheid en tijdsduur aanhoudt, en een melding geeft wanneer de cyclus is voltooid.

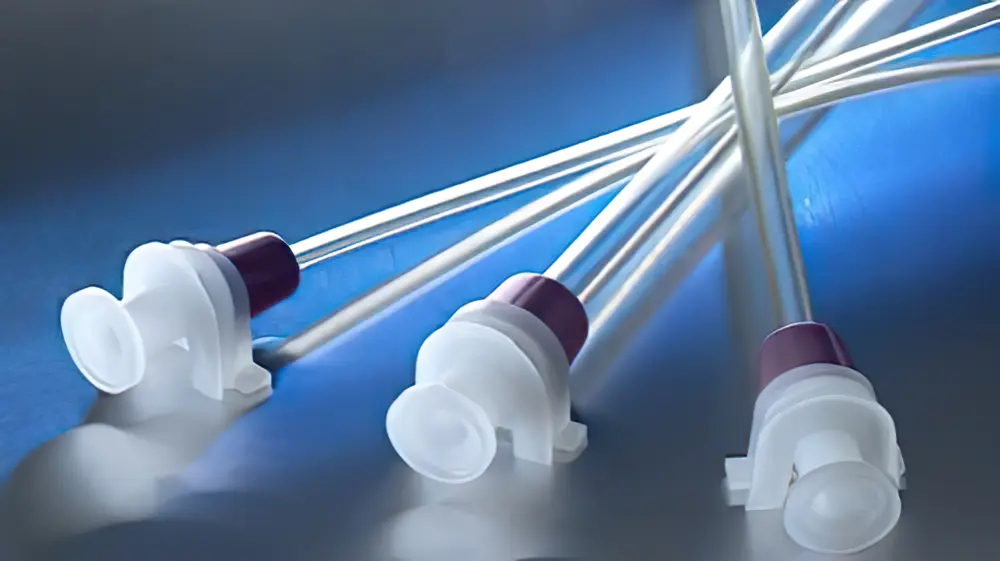

Lineaire slangenpomp

Hierbij wordt het product op peristaltische wijze voortgestuwd door een reeks lineair bewegende perssegmenten die een flexibele slang dichtdrukken. Nadat het perssegment loslaat, veert de slang terug in de oorspronkelijke positie waarna nieuw product kan worden aangezogen. De lineaire variant is doorgaans compact en beschikt over een lage flowcapaciteit. Er zijn twee uitvoeringen:

• slang-in-slangsystemen, in gebruik voor toepassingen met hoge(re) precisie en in steriele omgevingen. Deze worden in de voedingsindustrie gebruikt voor high-endtoepassingen waaronder melkpoeder, baby- en klinische voeding en speciale zuivel;

• integrale cartridges, deze uitneembare slangensystemen maken een snelle wissel mogelijk onder optimale hygiënische omstandigheden. In de voedingsindustrie worden ze vooral gebruikt bij filtratieprocessen van onder meer alcoholische dranken, zuivel en oliën en vetten.

Lineaire slangenpompen worden in de voedingsindustrie beperkt ingezet, meestal voor kleine volumes of precisiedoseringen.

Met medewerking van Verder Liquids en Watson-Marlow