Pompe péristaltique: une alternative intelligente aux systèmes de pompe traditionnels

La conception intelligente, l'auto-amorçage et la facilité d'entretien sont des atouts gagnants dans l'industrie alimentaire

Dans l'industrie alimentaire, les systèmes de pompe traditionnels - principalement les pompes centrifuges - sont de moins en moins capables de répondre aux exigences d'hygiène, de flexibilité et d'efficacité (énergétique). Les pompes péristaltiques, et en particulier les pompes péristaltiques rotatifs, constituent alors une bonne alternative. Leur construction simple, leur capacité d'auto-amorçage et leur facilité d'entretien les rendent particulièrement adaptées aux applications critiques de l'industrie alimentaire, notamment en ce qui concerne le nettoyage et l'entretien.

Les alternatives

Dans l'industrie alimentaire, l'hygiène, la flexibilité et l'efficacité (énergétique) sont d'une importance capitale. Cependant, les systèmes de pompe traditionnels - généralement des pompes centrifuges - sont de moins en moins capables de répondre à ces exigences. Heureusement, il existe aujourd'hui plusieurs alternatives.

Pour l'industrie alimentaire, il s'agit de la pompe volumétrique et de la pompe péristaltique. Bien qu'elles appartiennent toutes deux à la famille des "pompes volumétriques", elles diffèrent considérablement l'une de l'autre (voir le tableau correspondant). Dans certaines situations, cependant, d'autres types de pompes peuvent constituer un meilleur choix (voir le tableau des caractéristiques des autres types de pompes). Cet article est consacré à la génération actuelle de pompes péristaltiques.

Péristaltisme

Le principe de fonctionnement de la pompe péristaltique est basé sur le péristaltisme, la contraction et le relâchement rythmiques des muscles dans le tube digestif des mammifères, entre autres. Ce mouvement propulse les aliments dans le tube digestif. Les pompes péristaltiques conviennent au pompage des

- produits visqueux ou pâteux, notamment le miel, le glucose et les sirops;

- suspensions, y compris les pâtes et les mélanges de céréales;

- produits sensibles au cisaillement, notamment la crème fouettée, les mousses et les solutions protéiniques;

- liquides stériles ou critiques du point de vue de l'hygiène, tels que les aliments pour bébés et les aliments cliniques.

Le transport péristaltique exigeant que le produit remplisse le tube complètement et de manière contiguë, les solides secs ou à gros grains ne sont pas admissibles. Leur forme et leur distribution irrégulières provoquent souvent des inclusions d'air qui empêchent une propulsion volumétrique efficace.

Principaux types

La génération actuelle de pompes péristaltiques comprend deux types principaux: la pompe péristaltique linéaire (voir encadré) et la pompe péristaltique rotative. La variante rotative utilise un tube flexible dans un boîtier rond.

Un ou plusieurs segments de pression de type "galet" ou "sabot" sont fixés au rotor rotatif. Ceux-ci pressent le tube en place et propulse ainsi le produit. Derrière le point de pression, le tuber s'ouvre à nouveau, la dépression créée aspirant le nouveau produit. Le volume pompé étant directement proportionnel au nombre de rotations, le débit est facilement contrôlable et précis.

Segments de pression de type "galet"

Ils conviennent pour des pressions faibles à moyennes (jusqu'à environ 4 bars). Le contact en un seul point avec le tube réduit les frottements, la production de chaleur et l'usure. Ce type de segment est utilisé pour le transport de yaourts, de compotes de fruits et de smoothies avec pulpe, entre autres.

Segments de pression de type "sabot"

Ils conviennent pour des pressions allant jusqu'à environ 15 bars. En raison de leur forme, le moment de contact est (considérablement) plus long, ce qui augmente le frottement, la production de chaleur et l'usure. Ce type de segment convient pour déplacer des boues abrasives, par exemple des pâtes de noix et de graines, et des liquides à haute viscosité comme le concentré de tomates, la mayonnaise et le ketchup.

Avantages et inconvénients

Il n'y a pas d'angles morts ni d'espaces internes, et tant que seul le tube entre en contact avec le produit - et que la conformité HACCP est respectée -, le risque de contamination croisée est minime. La propulsion n'impliquant pas de pression ou de forces de cisaillement élevées, il n'y a pas de formation de mousse qui favorise la ségrégation et/ou l'endommagement du produit. En outre, une pompe péristaltique rotative est facile à nettoyer et à entretenir, voir l'article correspondant.

En raison de leur capacité et de leur pression limitées, les pompes péristaltiques ne conviennent pas aux applications continues à grande échelle. Le flux pulsé peut entraîner des problèmes lors du dosage ou du remplissage de produits sensibles. La solution consiste à utiliser un absorbeur de pulsations, un récipient sous pression ou un amortisseur placé dans le système de tuyauterie pour réduire les fluctuations de pression et de débit.

Aspects liés au choix

L'achat d'une pompe péristaltique pour un système d'alimentation nécessite quelques réflexions et recherches préliminaires. Certains aspects sont abordés plus en détail ci-dessous.

Certification

Un document important dans ce contexte est ce qu'on appelle la Déclaration de Conformité. Le fournisseur y confirme que la pompe peut être utilisée avec des denrées alimentaires et qu'elle est conforme aux réglementations en vigueur. En termes de certification, il s'agit de:

CE 1935/2004

Obligatoire au sein de l'UE pour tous les matériaux en contact avec les produits alimentaires. Ce règlement garantit que les matériaux utilisés ne libèrent pas de substances nocives dans les aliments. La traçabilité complète des matériaux utilisés est une exigence et les informations les concernant doivent être disponibles pour les contrôles et les audits.

Titre 21 du CFR de la FDA

Cette partie du Code of Federal Regulations (CFR) est une norme non obligatoire, internationalement reconnue, de la Food and Drug Administration (FDA) qui comprend des règles notamment pour les élastomères et les plastiques en contact avec les aliments. La norme fixe des limites de migration basées sur un système de matériaux et d'applications autorisés.

EHEDG

Cette certification - EHEDG pour European Hygienic Engineering & Design Group - garantit que la conception répond à des normes d'hygiène strictes: surfaces lisses, faciles à nettoyer, sans angles mortes ni risque de prolifération bactérienne. Bien qu'elle ne soit pas exigée par la loi, cette certification est considérée comme une norme de pointe en matière d'hygiène et de conception, essentielle pour réussir un audit.

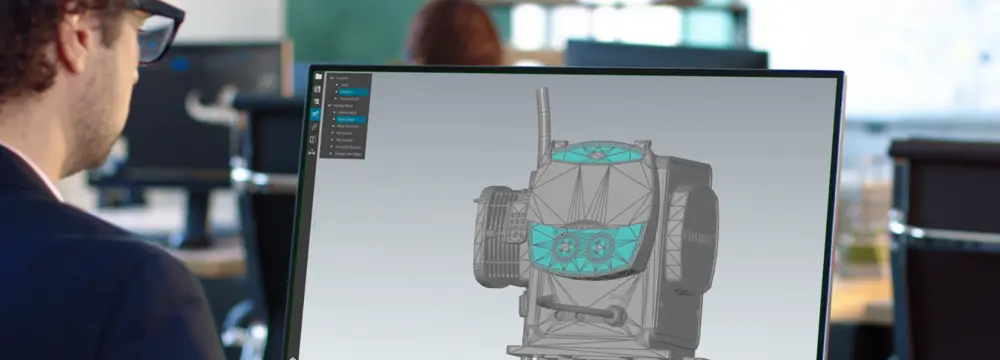

L'achat d'une pompe péristaltique pour une installation alimentaire nécessite une certaine réflexion et des recherches au cours de la phase préparatoire

Design de la pompe

Conception hygiénique

Dans la production alimentaire, comme nous l'avons déjà mentionné, les surfaces doivent être lisses, sans angles morts ni crevasses, et les matériaux utilisés doivent être inertes. Ce dernier point permet d'éviter la contamination et/ou la contamination du produit. En outre, la pompe doit être conçue de manière à ce que le débit soit et reste stable, même en cas de variation de la pression. Le pompage doit se faire sans contact, c'est-à-dire que seule la paroi interne du tube entre en contact avec le produit; il n'y a donc aucun contact avec le corps de la pompe, le rotor ou les rouleaux.

Choix du matériau

Les propriétés importantes du matériau du tube sont une résistance élevée à l'abrasion, une résistance chimique et une épaisseur de paroi uniforme. Il doit également résister aux températures élevées associées au nettoyage en place (NEP) et à la stérilisation en place (SIP), voir le tableau.

Pour le corps de la pompe, l'acier inoxydable (SS 316L) ou d'autres métaux résistants à la corrosion et de qualité alimentaire (SS 304, Hastelloy, titane) ou des plastiques (Téflon, acétal, polyéthylène de masse molaire très élevée) sont préférables. Les joints et les lubrifiants doivent également être de qualité alimentaire.

Autres aspects

Les aspects de la conception qui contribuent en outre à la fonctionnalité de la pompe sont les suivants:

- compression réglable du tube: elle permet d'ajuster le degré de compression du tube;

- sens de rotation réversible: certaines applications nécessitent un rétropompage ou un rinçage à contre-courant.

Les pompes dotées d'un moteur réversible contrôlé par logiciel peuvent effectuer ces opérations automatiquement; - conception autodrainante: le fluide présent dans le tube et la chambre de la pompe peut s'écouler complètement sans laisser de fluide dans les angles morts ou les cavités;

- conception sans outil: les pièces peuvent être inspectées, démontées, remplacées et/ou nettoyées sans outil.

Options de contrôle et d'automatisation

Régulation de la fréquence

Pour un contrôle précis de la vitesse du moteur, il est recommandé d'utiliser un variateur de fréquence. Ce dispositif électronique ajuste en continu la fréquence et la tension du courant d'alimentation du moteur électrique, ce qui permet un contrôle précis de la vitesse, et donc du débit de la pompe. Ceci est important pour le dosage, la taille des lots et/ou la viscosité, des variables qui influencent directement le comportement du fluide et le fonctionnement de la pompe.

Les propriétés importantes du matériau du tube sont une résistance élevée à l'abrasion, une résistance chimique et une épaisseur de paroi uniforme

Réglage du dosage et mesure du débit

En général, le contrôle du dosage s'effectue à l'aide d'un variateur de fréquence (voir ci-dessus). La mesure du débit peut être effectuée indirectement à l'aide de la formule "vitesse × volume de course = débit". La mesure directe du débit nécessite un débitmètre et un contrôle en boucle fermée. Le débitmètre mesure le débit réel du fluide qui s'écoule, tandis que le contrôle en boucle fermée compare en permanence le débit mesuré avec le point de consigne. L'autocorrection s'effectue sur la base de ces données.

Nettoyage et entretien

Le nettoyage et l'entretien sont essentiels pour un fonctionnement fiable, sûr et efficace, mais ils prennent du temps. La possibilité d'une inspection visuelle, par exemple au moyen d'un couvercle transparent, contribue déjà à réduire la durée. D'autres gains de temps sont possibles via:

La surveillance conditionnelle (Condition-based monitoring, CBM)

Dans cette stratégie de maintenance, l'état des machines ou des équipements est mesuré en continu ou périodiquement, de sorte que la maintenance n'intervient qu'en cas de besoin. L'état de la pompe est surveillé par la mesure (par capteur), entre autres, des vibrations, de la température, du niveau de bruit, de la pression/du débit et/ou de la puissance électrique. En cas d'écart par rapport aux points de consigne, un avertissement est émis ou une action de maintenance est lancée.

Des dispositifs de sécurité pour les tubes

En option, il y a la détection automatique de la rupture ou de la fuite d'un tube à l'aide de capteurs qui signalent une chute de pression ou une fuite de liquide dans le corps de la pompe. La pompe peut s'arrêter automatiquement ou déclencher une alarme pour éviter toute contamination. La reconnaissance automatique du tube par identification par radiofréquence (RFID) ou par code-barres est également disponible en option. Cela augmente la sécurité et la traçabilité grâce à la détection précoce des tubes inadaptés ou périmés.

Automatisation des cycles de nettoyage

Les cycles de nettoyage (NEP et SEP) peuvent être entièrement automatisés si nécessaire. L'automatisation permet de réduire les temps d'arrêt, d'améliorer la sécurité des produits et de réduire le risque d'erreur humaine. Dans ce cas, la pompe péristaltique rotative est programmée pour toujours maintenir un sens de rotation, une vitesse et une durée adaptés au cycle de nettoyage en question, et pour émettre une notification lorsque le cycle est terminé.

Pompe péristaltique linéaire

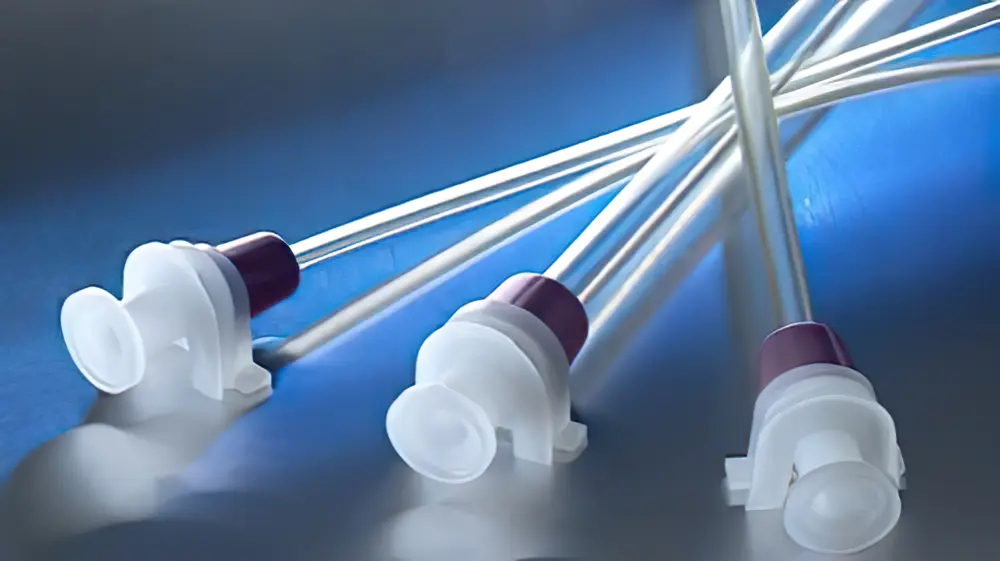

Le produit est propulsé de manière péristaltique à travers une série de segments de pression linéaires qui scellent un tube flexible. Lorsque le segment de pression est relâché, le tube revient à sa position initiale, après quoi un nouveau produit peut être aspiré. La version linéaire est généralement compacte et a une faible capacité de débit. Il existe deux versions:

- les systèmes "tube dans tube", utilisés pour des applications de (plus) haute précision et dans des environnements stériles. Ils sont utilisés dans l'industrie alimentaire pour des applications haut de gamme telles que le lait en poudre, les aliments pour bébé et l'alimentation clinique, et les produits laitiers spéciaux;

- les cartouches intégrales, ces systèmes de tubes amovibles permettent un changement rapide dans des conditions d'hygiène optimales. Dans l'industrie alimentaire, ils sont principalement utilisés dans les processus de filtration des boissons alcoolisées, des produits laitiers et des huiles et graisses, entre autres.

Les pompes péristaltiques linéaires sont utilisées de manière limitée dans l'industrie alimentaire, principalement pour les petits volumes ou les dosages de précision.

En collaboration avec Verder Liquids et Watson-Marlow.