LES FINISSEURS D’ASPHALTE DE PLUS EN PLUS INTELLIGENTS ET EFFICACES

LA GESTION DE PROCESSUS EST CRUCIALE POUR LA ROUTE ASPHALTEE

Après une moins bonne année 2015, les finisseurs d’asphalte ont connu une renaissance en 2016 avec une hausse des ventes de 23 à 42 machines, suivie en 2017 par une légère baisse à 36 machines. Le finisseur joue aussi un rôle important dans le processus d’asphaltage, étant donné qu’il veille à ce que le mélange d’asphalte soit répandu dans la bonne épaisseur sur la largeur souhaitée et à la bonne température. De nombreux facteurs entrent en considération, ce qui accroît le besoin de machines plus intelligentes et efficaces.

PRINCIPE DE FONCTIONNEMENT

Le finisseur d’asphalte assure la répartition homogène de l’asphalte sur la route dans le processus d’asphaltage. L’asphalte chaud nécessaire est livré par un camion. Celui-ci roule jusque contre la machine, les chocs étant absorbés par les rouleaux de poussée, une suspension intégrée qui évite que les chocs altèrent la qualité de l’asphaltage. Dans certains cas, il se fait que des panneaux lumineux indiquent quand le camion roule en douceur contre les rouleaux de poussée, si bien que le conducteur du finisseur d’asphalte ne doit plus klaxonner. Les riverains subissent ainsi moins de nuisances sonores. L’asphalte livré est ensuite transporté vers l’arrière via les chaînes de transport. Là, l’asphalte est distribué et versé.

Poutre de finition

La poutre de finition est munie de couteaux de damage qui montent et descendent, et compactent l‘asphalte après le coulage dans une première phase. De plus, la table vibre, ce qui assure une seconde forme de compactage. L’important est de préchauffer la poutre de finition et les couteaux de damage de façon électrique. Si ceci ne se produit pas, on risque que l’asphalte chaud reste collé à la surface froide. Ceci procure une mauvaise finition du revêtement de la chaussée.

Préchauffage électrique

Dans le système classique du préchauffage électrique, des résistances sont vissées contre la plaque d’usure de la poutre de finition sous la forme de longues lattes. Toutefois, la chaleur fait se dilater le matériau, si bien que les lattes peuvent onduler entre les corps de boulon après une longue période d’utilisation et n’établissent donc plus de contact avec la plaque d’usure. Dans ce cas, les résistances ne pourraient plus être fiables et elles seront remplacées. Toutefois, il est rare dans la pratique qu’un tel défaut se produise. Actuellement, il existe aussi des résistances qui sont intégrées dans un bloc d’aluminium, ce qui réduit la liberté de mouvement des lattes et les maintient en contact avec l’aluminium. Une autre caractéristique est le fait que l’aluminium est un bon conducteur de chaleur et diffuse donc la chaleur de façon plus égale et plus rapide que dans le système classique.

COMPACTER L’ASPHALTE

Après le coulage de l’asphalte classique pour la poutre de finition, il est très important que le mélange d’asphalte ait une température de minimum 80 °C et maximum 140 °C pour le laminage. Si le mélange a moins de 80 °C, l’asphalte est déjà trop ferme. Si le rouleau passe par-dessus, la structure se casse. Si, par contre, le mélange est trop chaud, l’asphalte est encore trop liquide et glissera encore trop sous le rouleau. Comme la température joue un rôle si important, les finisseurs d’asphalte d’aujourd’hui sont équipés de sondes qui mesurent la température de l’asphalte avant et après le coulage.

Thermoscanner

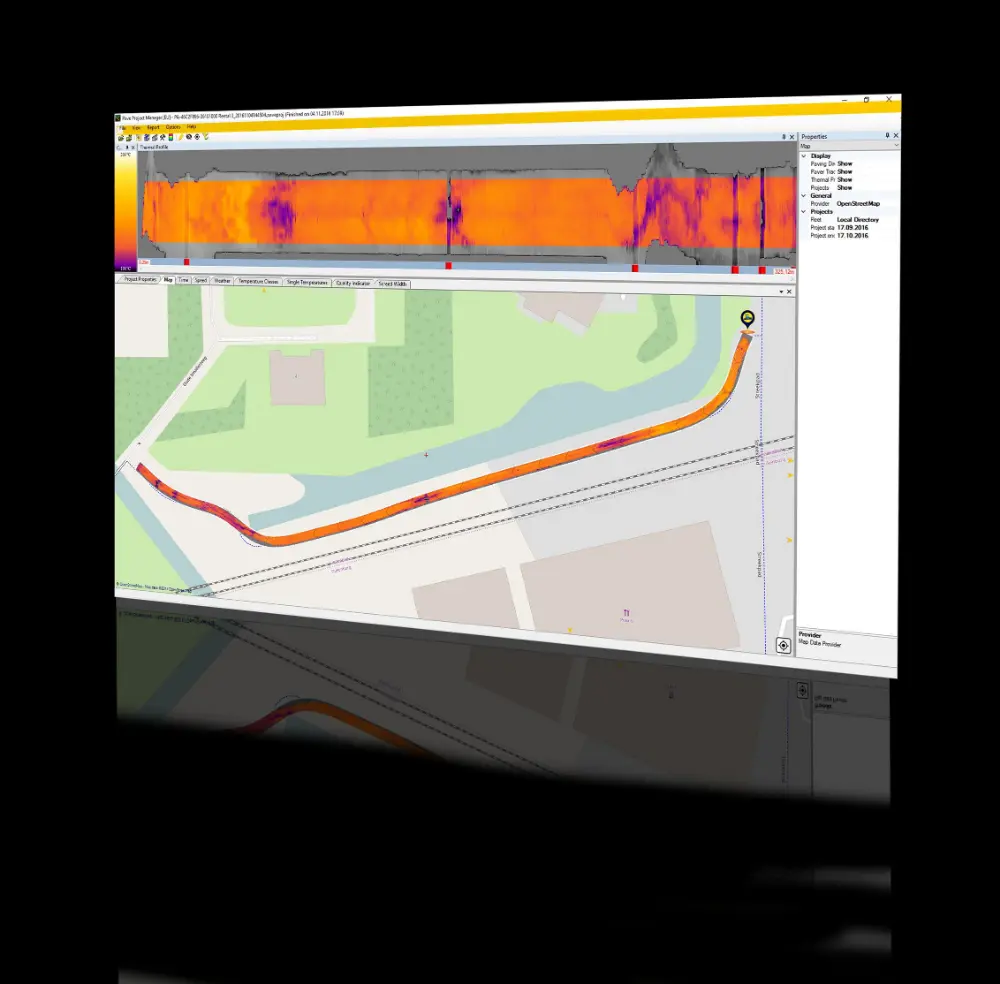

Sur les machines intelligentes, une mesure est aussi effectuée lors du coulage de l’asphalte. Derrière le finisseur d’asphalte est monté un thermoscanner. Celui-ci scanne le mélange d’asphalte coulé et analyse la température après un premier compactage. Sur la base d’un profil thermographique (via un système GPS), on peut ensuite évaluer la qualité de l’asphaltage. On sait alors clairement si l’asphalte est mal mélangé et/ou où se situent exactement les zones froides. Le lamineur, qui traitera l’asphalte dans une phase suivante, effectue aussi une telle mesure de compactage, ce qui permet de comparer les données des deux mesures. En option, il est possible de doter le thermoscanner d’une station météo pour pouvoir relier d’éventuels problèmes causés par des températures trop basses aux conditions climatiques lors du coulage de l’asphalte.

Système de contrôle de qualité

Par ailleurs, un autre système de contrôle de qualité examine aussi quand la machine en question s’arrête. Pour un bon réglage de l’épaisseur, et une bonne température, vous devez, en effet, éviter l’arrêt de la machine. Pour contrôler cela, on peut utiliser une visualisation thermique en temps réel qui montre clairement quelle a été la fréquence d’arrêt de la machine, quelle a été la livraison d’asphalte de mauvaise qualité, où s’est produite une séparation, …

Outre l’enregistrement de la temperature de l’asphalte, il existe des systemes capables de determiner l’emplacement et le fonctionnement de la machine en question

GESTION DU PROCESSUS D’ASPHALTE

La collecte des données de mesure est de plus en plus un élément important. En effet, cela favorise un fonctionnement transparent et efficace. Ceci était déjà très évident dans le cas du thermoscanner. Outre l’enregistrement de la température de l’asphalte, il existe toutefois des systèmes capables de déterminer l’emplacement et le fonctionnement de la machine en question. Une étape suivante logique est l’envoi de toutes les mesures du chantier vers des serveurs cloud. Il serait alors possible pour les chefs de chantier et collaborateurs de bureau d’examiner et de contrôler toutes les données à distance. A l’heure actuelle, cette possibilité spécifique fait partie de nombreuses recherches.

EPAISSEUR DE L’ASPHALTE

Capteurs à ultrasons

Outre l’importance de la température de l’asphalte, on doit accorder une grande attention à l’épaisseur de l’asphalte. Celle-ci est déterminée par le biais de capteurs à ultrasons qui se situent sur le côté du finisseur d’asphalte. Le capteur émet une onde sonore et mesure la réflexion avec une précision de l’ordre du millimètre. Puis, la hauteur de la poutre de finition est réglée par le basculement de la table. Le système classique fait usage d’un seul capteur qui est toutefois sensible aux irrégularités de la route. Si une bande de béton comporte, par exemple, une bosse ou un trou, le système n’en tiendra pas compte en d’autres termes. Le système moderne qui est utilisé le plus souvent sur les autoroutes, peut dès lors utiliser trois à quatre capteurs jusqu’à environ treize mètres de distance. La moyenne de ces capteurs est alors utilisée afin de pouvoir tenir compte de ces irrégularités.

Mesure de l’épaisseur

Nouveau est le système par lequel l’épaisseur de l’asphalte est mesurée et enregistrée par la suite. Il s’agit ici d’une mesure d’épaisseur et non pas d’un réglage comme c’est le cas avec les capteurs à ultrasons. Lors de la mesure, un disque en aluminium est posé dans la couche d’asphalte. Une couche est encore déposée par-dessus. Lorsque les couches sont achevées, on peut mesurer via un appareil au-dessus de ce disque et l’épaisseur peut être déterminée.

EMISSION

Comme c’est le cas sur toutes les lourdes machines, l’émission reçoit aussi toute l’attention requise dans le cas des finisseurs d’asphalte. A l’heure actuelle, tous les moteurs satisfont à la norme Tier 4 Final/Stage IV. De plus, le moteur de la machine est en mesure de fonctionner en mode éco. Ceci veut dire que le finisseur d’asphalte adapte lui-même le régime du moteur quand il a besoin de puissance. Ceci équivaut à une économie de 20%.

SANTE ET CONFORT

Outre la durabilité, la santé et le confort du collaborateur sont des aspects centraux. Le machiniste peut, par exemple, être protégé des vapeurs nocives de l’asphalte par le biais de systèmes d’aspiration optionnels. Afin de favoriser la visibilité du conducteur, il est possible de déplacer la plateforme jusqu’à un demi-mètre à côté de la machine. Ceci garantit un fonctionnement plus efficace et une meilleure qualité. Par ailleurs, la plaque d’appui peut aussi être transparente, de telle sorte que le machiniste peut voir ce qui se passe dans l’asphalte.

Remerciements à De Bruycker-Kemp et Wirtgen Belgium bvba

BIG DATA DANS UN CLOUD: ROAD_IT

Comme c’est indubitablement le cas dans chaque secteur, la communication est aussi cruciale dans le processus d’asphaltage. C’est ainsi qu’on travaille actuellement au développement et à l’implémentation d’une architecture IT avec une plateforme numérique. De cette manière, on réalise une communication entre tous les points input et output de données pertinentes pour les processus de production et de traitement de l’asphaltage. Le but utile est d’obtenir la traçabilité du chantier.

Comme c’est indubitablement le cas dans chaque secteur, la communication est aussi cruciale dans le processus d’asphaltage. C’est ainsi qu’on travaille actuellement au développement et à l’implémentation d’une architecture IT avec une plateforme numérique. De cette manière, on réalise une communication entre tous les points input et output de données pertinentes pour les processus de production et de traitement de l’asphaltage. Le but utile est d’obtenir la traçabilité du chantier.

Ceci se fait comme suit:

- L’optimisation de la logistique pendant la phase d’exécution du chantier par la concordance de la production d’asphalte avec le transport et le traitement de l’asphalte;

- La mesure des températures avant et après le traitement pour établir un modèle d’évaluation;

- Rendre possible le rapportage d’un chantier ou d’une période d’exécution d’un chantier via une appli connectée à une archive;

- Rédiger une méthode de détection pour les matériaux et processus utilisés d’une construction de route pour permettre une évaluation actuelle ou future d’un travail.

Plus d'infos: https://www.uantwerpen.be/en/research-groups/emib/road-it/