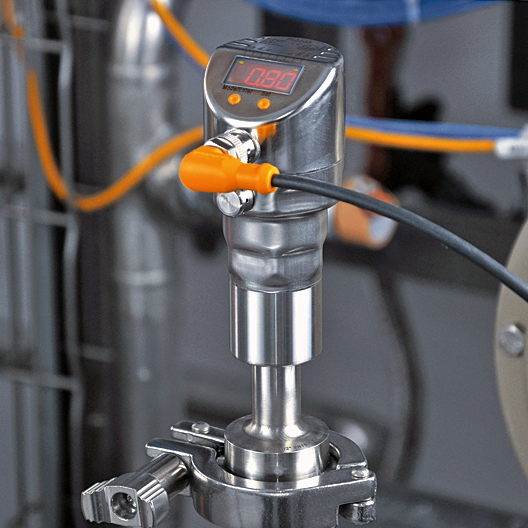

CAPTEURS DE PRESSION SOUS LA LOUPE

La bonne pression pour pomper sans dégats

Les mesures de pression font partie des processus de production depuis des dizaines d’années. La technologie de pompe ne peut pas non plus ignorer cette grandeur. Celui qui ne travaille pas à la bonne pression court le risque d’endommager sa pompe ou de ne pas garantir un fonctionnement suffisant. Les mesures de pression se génèrent de différentes manières. Cet article esquisse les avantages et les limites des principales options technologiques et les situent dans le plus grand ensemble d’Industrie 4.0.

PRESSION

Avant de donner un aperçu des différentes technologies disponibles, il est bon de savoir ce qu’implique précisément la pression (voir aussi encadré ‘sortes de pression’. Il est important de savoir que la pression se mesure toujours par rapport à une référence. La pression positive et négative (pression supérieure et pression inférieure) restituent la différence de pression par rapport à la pression atmosphérique (1.013 mbars). Ceci implique que les appareils de mesure qui veulent analyser cette différence de pression, doivent disposer d’une connexion de référence ouverte par rapport à l’atmosphère. La pression absolue, par contre, utilise la pression zéro (0 mbar) comme référence. Ceci demande des instruments de mesure hermétiques. Pour terminer, on réalise dans l’industrie une mesure de pression différentielle, aussi appelée mesure différentielle. Ceci restitue la différence entre deux mesures de pression. Une certaine pression présente, la pression de processus, fait office de point de référence.

SORTES DE PRESSION

La pression est la grandeur qui mesure la force exercée sur une unité de surface. Elle peut s’exprimer de plusieurs manières: en pascal (PA), newton (N), bar, psi (en Amérique) ou en kg/cm³ (en Asie). La pression est toujours mesurée par rapport à une référence. En fonction de cela, elle reçoit une autre formulation.

- Pression absolue:

Un vide est un espace sans matière et dès lors sans pression. La pression absolue est mesurée à partir de 0 bar et est la différence de pression avec le vide absolu. La mesure de pression s’effectue dans des conditions idéales et donc dans des conditions de vide, de telle sorte que la pression de référence est égale à 0; - Pression atmosphérique:

Ceci est la pression qui règne à l’extérieur. La pression atmosphérique moyenne s’élève à 1.013 mbars. Cependant, cette pression n’est pas constante et dépendra d’une part des conditions climatiques et d’autre part de l’altitude; - Surpression:

On entend la pression relative qui est mesurée par rapport à la pression atmosphérique. Ceci est la mesure la plus fréquente; - Dépression:

Il est question de dépression quand la pression est plus basse que la pression atmosphérique. Ceci est également dénommé pression négative.

CAPTEURS DE PRESSION

Le gros des capteurs de pression fonctionne de la même façon. Ils mesurent la flexion d’une membrane, provoquée par la pression qui y est exercée. L’ampleur de la flexion est ensuite convertie en un signal électronique qui restitue donc la pression. La distinction réside principalement dans le choix du matériau de membrane et dans la façon de mesurer la flexion. Il s’en suit une distinction en mesure de pression résistive, capacitive et piézo-électrique, chacune ayant ses avantages et une plage de pression spécifique. C’est l’application qui dicte la technique de mesure et dès lors le capteur de pression requis. Par ailleurs, l’utilisateur a le choix dans les cellules de mesure qui constituent le cœur du capteur de pression.

CELLULES DE MESURE

Métalliques

Les cellules de mesure métalliques disposent d’une membrane Hastelloy. Elle est reliée via un canal d’huile. Les cellules métalliques sont réputées pour être compactes et robustes, résistantes aux chocs et aux vibrations, et à la pression crête et à la pression d’éclatement. Avec leur plage de mesure de -1 à 25 bars et une plage de température de -12 °C à 140 °C, elles excellent par un bon comportement aux chocs thermiques. Les applications se situent dans l’industrie alimentaire, les produits chimiques corrosifs et le stockage du bitume.

Film mince

Celle-ci utilise aussi une membrane en acier sur laquelle repose un mince film métallique avec un pont Wheatstone. Les cellules de mesure à film mince ont une plage de mesure de 25 à 1.000 bars et une plage de température de -40 °C à 105 °C. Elles peuvent être particulièrement compactes et très précises. Les applications se situent dans la technique hydraulique et la pneumatique, les bancs d’essai de moteur et les compresseurs à gaz. Par rapport aux cellules de mesure métalliques, leur précision est surtout meilleure. Elles le doivent surtout à leur résistance aux vibrations et autres influences négatives pouvant perturber une mesure correcte.

Céramique

Ici, la structure des jauges de contrainte est imprimée sur un matériau céramique et puis cuite dans un four. L’élément céramique est très résistant à l’usure, ce qui induit une grande longévité. Les processus dans lesquels circulent des liquides agressifs, se prêtent parfaitement comme terrain de jeu pour ces cellules de mesure. La plage de mesure se situe entre 0 et 100 bars. En raison de leur caractère plus robuste, elles perdent un peu en précision par rapport aux cellules de mesure à film mince.

“Les capteurs de pression mesurent la flexion d’une membrane, provoquee par la pression qui y est exercee. L’ampleur de la flexion est ensuite convertie en un signal electronique qui restitue donc la pression“

PRINCIPES DE FONCTIONNEMENT

Résistif

Le noyau d’un capteur de pression résistif consiste en un logement sur lequel est posée une membrane de résistances. Ce sont soit des jauges de contrainte, soit des résistances piézo-électriques sur une puce de silicium. Une jauge de contrainte est une feuille ou un film sur lequel est posé un conducteur. Quand une force y est exercée, le conducteur s’allonge et s’amincit en même temps. Le résultat est que la résistance électrique devient plus grande. A l’inverse, la résistance diminue à mesure que le conducteur est comprimé. Par la pression, la membrane du capteur de pression fléchit et les jauges de contrainte comportant les conducteurs électriques s’étirent ou sont aplaties. Ce faisant, la résistance électrique des jauges de contraintes augmente ou diminue en fonction de l’ampleur du fléchissement.

Pour convertir aisément le changement de résistance électrique en un signal électrique, les conducteurs électriques sont apposés sous forme de pont Wheatstone. Ce principe permet de mesurer de façon simple et précise un changement de résistance électrique.

“Pour convertir aisement le changement de resistance electrique en un signal electrique, les conducteurs electriques sont apposes sous forme de pont Wheatstone. Ce principe permet de mesurer de façon simple et precise un changement de resistance electrique“

Céramique-résistif

Dans cette application, la déformation d’une cellule de mesure céramique est convertie en une résistance plus petite ou plus grande. Pour les applications où par exemple les mesures piézo-électriques n’apportent pas le soulagement, une mesure de pression céramique-résistive peut être la solution. En effet, la résistance à la corrosion et à l’usure est excellente.

Céramique-capacitif

Ce sont des cellules de mesure sèche constituées d’une membrane céramique, d’un joint de verre et d’une plaque céramique. Sous l’influence de la pression, la distance entre les plaques céramiques change. Ceci crée une augmentation de capacité directement proportionnelle à la pression. Les cellules de mesure céramique-capacitives ont une plage de pression de -1 à 72 bars et une plage de température de -40 °C à 150 °C. Elles se distinguent par leur grande résistance à l’usure. Les applications se situent dans les industries pharmaceutique et du papier, et dans le secteur du traitement des eaux usées.

Mesure de pression piézo-électrique

Le principe de fonctionnement est basé sur l’effet piézo-électrique, qui recourt à un cristal. SI ce cristal est exposé à une force de pression ou de traction, il produit une tension électrique. La quantité de tension est proportionnelle à l’ampleur de la force. La polarité de la tension dépend de la direction de la force. Cet effet convient essentiellement pour mesurer la pression dynamique. Car bien que la résistance d’isolation électrique soit assez grande, la tension fuit finalement vers 0.

La vitesse à laquelle elle fuit, dépend de la résistance d’isolation électrique. Ceci signifie qu’en l’absence de changement de la pression, la valeur de sortie du capteur n’est pas précise. Ceci convient moins aux mesures de pression statique. Un capteur de pression piézo-électrique a la propriété unique de pouvoir mesurer très précisément de petites fluctuations de pression avec une haute pression statique. Ce type s’applique surtout lors de rapides changements de pression.

CAPTEUR, TRANSMETTEUR OU COMMUTATEUR DE PRESSION

Capteur de pression

Le capteur de pression n’est qu’un élément de la jauge de pression. La mesure de pression débute par un enregistreur de pression qui transfère la pression de processus au capteur de pression. Le signal électronique généré est mis à la disposition de l’utilisateur via un module output. Le capteur de pression est intégré dans un transmetteur ou un commutateur (transducteur). Il y a aussi des versions combinées, qui combinent les deux fonctionnalités.

Transmetteur de pression

Un transmetteur de pression est utilisé quand les conditions de mesure sont de nature à pouvoir influencer négativement la mesure, par exemple à cause de températures extrêmes, de la présence de produits chimiques, ou pour des raisons hygiéniques.

Les milieux qui forment une couche de couverture ou sont très visqueux, peuvent aussi créer des difficultés. On a alors besoin d’un capteur de pression qui n’entre sous aucun prétexte en contact avec le milieu de processus.

Un transmetteur est toujours constitué d’une chambre remplie d’un liquide conducteur, fermée d’un côté par un capteur de pression et séparée du processus de l’autre côté par une membrane. La membrane fléchit sous la pression, de sorte que la force est transmise du liquide vers le capteur de pression. Ceci garanti une mesure fiable.

Commutateur de pression

Un commutateur de pression va un pas plus loin que la pure mesure et surveillance de la pression, comme le fait un capteur de pression. Quand une valeur préréglée est atteinte, un commutateur de pression sera activé ou désactivé. Si la pression est trop forte, le commutateur de pression (un relais ou une sortie de transistor) actionne une valve, ce qui fait baisser la pression. Les commutateurs de pression font couramment usage d’une commande 1 … 10 V: plus la valeur de mesure est grande, plus la tension de commande est grande.

CAPTEURS DE PRESSION ET INDUSTRIE 4.0

Les capteurs sont à la base de l’Industrie 4.0. En effet, ils doivent générer les données vitales pour optimiser les processus de production. Ce développement a aussi exercé son impact sur les capteurs. Des évolutions technologiques ont permis de les réaliser plus compacts. Par ailleurs, on est passé des capteurs analogiques aux capteurs digitaux, ce qui a profité à la fiabilité du signal et a réduit la nécessité d’un étalonnage. Mais pour être vraiment Industrie 4.0, ils doivent aussi pouvoir communiquer les données collectées jusque dans le cloud. Un afficheur sur lequel se lisent les valeurs, ne suffit donc plus. Ces dernières années, nous voyons dès lors la tendance vers l’intégration avec IO-link. Ceci permet aussi d’envoyer des informations précises sur les valeurs de pression ou de lire des conditions d’installation.

Du reste, cette communication se fait toujours dans deux sens, les capteurs pouvant être paramétrés ou indiquer via autodiagnostic quand ils ne fonctionnent plus bien et doivent être remplacés. La plupart des capteurs dans le champ n’en sont pas encore équipés, mais pour de nouveaux achats, c’est bel et bien devenu le standard aujourd’hui.