SNELLE UPGRADE ENERGIEVERDEELSYSTEEM VOOR VLIEGTUIGASSEMBLAGE

Airbus optimaliseert de beschikbaarheid van laagspanningsverdeelsystemen met Eaton

Om te garanderen dat de assemblage zo betrouwbaar mogelijk van stroom voorzien wordt, heeft Airbus verregaande herconditioneringsmaatregelen genomen voor het laagspanningsverdeelsysteem van zijn succesvolle A320-modellen. Op basis van de technologie van Eaton is het verdeelsysteem snel en met succes geüpdatet, en conform de nieuwste normen op het vlak van monitoring, veiligheid en personeelsbescherming.

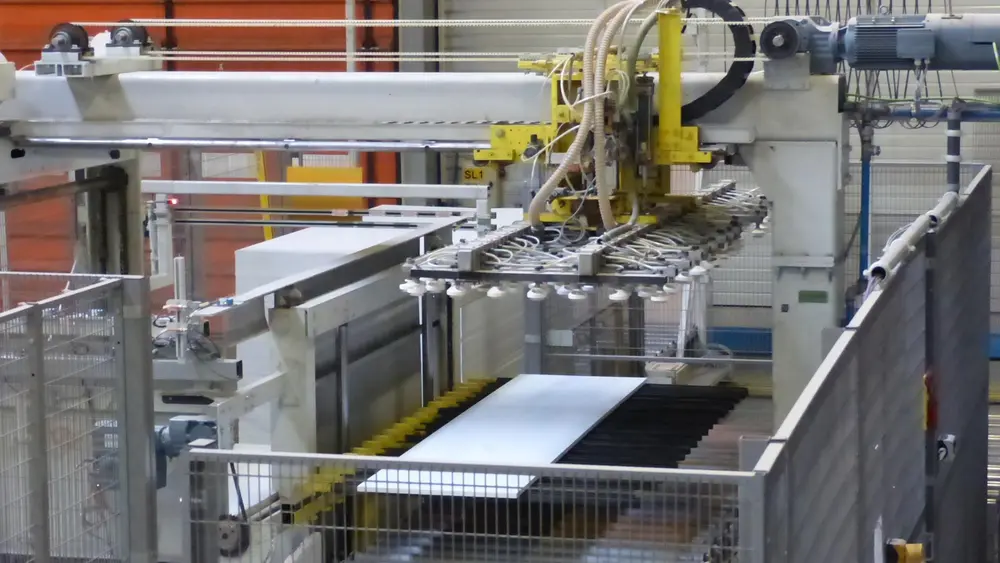

TWINTIG AIRBUSSEN PER MAAND

BESCHIKBAARHEID VAN HET SYSTEEM EN VEILIGHEID VAN HET PERSONEEL MAXIMALISEREN

De laagspanningsnetvoedingseenheid voor hal 9 gebruikt al jaren de hoogwaardige Modan schakelapparatuur van Eaton. In het kader van de herconditioneringen heeft Airbus beslist om het bestaande systeem te upgraden, om zo de beschikbaarheid van de energielevering te optimaliseren. Voor het onderhouds- en energieteam van Airbus betekende dit dat de technische betrouwbaarheid van het systeem kon worden gegarandeerd en dat er nu de mogelijkheid is om het systeem en de componenten verregaand te monitoren, met een link naar het constructiebeheersysteem, plus meer bescherming van het personeel. Het volledige systeem vervangen was geen optie, omdat dat weken zou duren en de productie stil zou liggen. Het bestaande systeem moest dus worden geretrofit.

VOLLEDIGE OPLOSSING RETROFITTEN

Voor dit project werkte de vliegtuigbouwer samen met Eaton om een volledige oplossing te ontwikkelen, inclusief bewaking van de schakelapparatuur en controle van de temperatuur op kritieke punten, tot een vlamboogbeschermingssysteem. De IZM-vermogensautomaten van Eatons Moeller reeks vormen de hoeksteen van deze oplossing en bieden een uitgangsstroom van 630 tot 4.000 A met een elektronische activeringseenheid en een geïntegreerde meetfunctie. Die stroomonderbrekers kunnen gedetailleerde gegevens verzenden naar het logging- en visualisatiesysteem BreakerVisu, bijvoorbeeld in het geval van een te hoge stroom, een te lage spanning of overbelasting. Alle bestaande NZM-stroomonderbrekers zijn in het monitoringconcept opgenomen. Dit proces was eenvoudig dankzij de intelligente SmartWire-DT-verbinding en een communicatiesysteem.

WEERGAVETOOL

Dankzij de directe verbinding van BreakerVisu met het constructiebeheersysteem kan het team van Airbus nu alle relevante gegevens van de energiedistributie in detail bekijken via een webgebaseerde weergavetool. Zo kunnen afwijkingen sneller worden ontdekt en fouten onmiddellijk worden gecorrigeerd. Met Eatons diagnosesysteem voor de temperatuurbewaking kunnen kritieke gebieden van de schakelapparatuur nu voor het eerst ononderbroken worden bewaakt. In overeenstemming met de gebruikelijke praktijk- en industrienormen voerde Airbus regelmatig thermografische inspecties uit, maar die aanpak leverde slechts momentopnames op van het systeem onder belasting. Bovendien kunnen verborgen punten van de schakelapparatuur, die niet goed toegankelijk zijn bv. aansluitingen achter de hoofdschakelpanelen niet op deze manier worden geïnspecteerd en bewaakt.  De nieuwe oplossing van Eaton is gebaseerd op een controleapparaat (diagnostische controller), met autonome temperatuursensoren om alle railsystemen en verbindingspunten te bewaken en veelzijdige temperatuursensoren om alle andere meetpunten te bewaken. De temperatuurwaarden worden regelmatig draadloos doorgestuurd naar de controller (ongeveer om de tien minuten). Die draadloze verbinding vereenvoudigt de installatie en houdt het gebied rond het railsysteem vrij van geleiders. In het kader van dit project werden er bijna tachtig temperatuursensoren geïnstalleerd in de schakelapparatuur voor hal 9. Eaton heeft onder andere de thermische drempelwaarden voor Modan schakelapparatuur in de controller opgeslagen. Het thermische gedrag van het systeem werd in een aantal tests geanalyseerd en dienovereenkomstig in mathematische bewerkingen in kaart gebracht. In het geval van afwijkingen zal het systeem een waarschuwing geven over de fout of een alarm laten afgaan als bepaalde drempels overschreden zijn. Die berichten gaan via BreakerVisu naar het controlesysteem van Airbus, zodat een fout kan worden gecorrigeerd voordat er een kritieke situatie ontstaat.

De nieuwe oplossing van Eaton is gebaseerd op een controleapparaat (diagnostische controller), met autonome temperatuursensoren om alle railsystemen en verbindingspunten te bewaken en veelzijdige temperatuursensoren om alle andere meetpunten te bewaken. De temperatuurwaarden worden regelmatig draadloos doorgestuurd naar de controller (ongeveer om de tien minuten). Die draadloze verbinding vereenvoudigt de installatie en houdt het gebied rond het railsysteem vrij van geleiders. In het kader van dit project werden er bijna tachtig temperatuursensoren geïnstalleerd in de schakelapparatuur voor hal 9. Eaton heeft onder andere de thermische drempelwaarden voor Modan schakelapparatuur in de controller opgeslagen. Het thermische gedrag van het systeem werd in een aantal tests geanalyseerd en dienovereenkomstig in mathematische bewerkingen in kaart gebracht. In het geval van afwijkingen zal het systeem een waarschuwing geven over de fout of een alarm laten afgaan als bepaalde drempels overschreden zijn. Die berichten gaan via BreakerVisu naar het controlesysteem van Airbus, zodat een fout kan worden gecorrigeerd voordat er een kritieke situatie ontstaat.

Om de netstroomdistributie-eenheid te verbeteren op het vlak van veiligheid voor het personeel en omdat Airbus al goede ervaringen had met Eatons Arcon vlamboogbescherming op een andere locatie werd het systeem ook hier geretrofit met het vlamboogbeschermingssysteem. Dankzij de nieuwe puntsensoren duurde de retrofit maar enkele uren.

MAXIMALE BETROUWBAARHEID EN ZO GOED ALS NIEUW

Na de geslaagde implementatie was Airbus tevreden met het resultaat. Het concept dat samen met Eaton is ontwikkeld, bleek zeer efficiënt te zijn en het biedt dat diepgaande en gedetailleerde inzicht in het systeem waar het onderhouds- en energieteam naar op zoek was. Het laagspanningsverdeelsysteem voor hal 9 is nu volledig up-to-date met de nieuwste technologie. Het implementeren duurde slechts één weekend, dankzij een goede voorbereiding en dito samenwerking met de productieteams. De schakelapparatuur werd uitgeschakeld om 22.00 u. op een vrijdag in oktober 2015 en kon zondag om 18.00 u. weer in gebruik worden genomen, zodat de productie 's maandags op tijd kon beginnen. Na de retrofit werd het systeem opnieuw geïnspecteerd en gecertificeerd met een garantie van 36 maanden, waardoor het weer zo goed als nieuw was. Op basis van die ervaring overweegt Airbus nu het concept uit te breiden naar andere hallen op de Finkenwerder site.