CUSTOMIZEN OP HET RITME

EN DE KOST VAN MASSAPRODUCTIE

Picanol zet I4.0-principes om in de praktijk met project Operator Info

Ergens in de mistige regionen van de cloud bevindt zich ook Industrie 4.0, een term die nog altijd vragen oproept. Wat is dat precies? Is dat iets voor mijn bedrijf? Hoe maak ik de technologie dan te gelde? Geen betere manier om klaarheid te scheppen dan aan de hand van een case, in dit geval project Operator Info, waarbij partners Bombardier, CNH, Flanders Make, Picanol Group, Movilitas, OneTwo en Proceedix onderzoek doen naar technologieën om productie-info tot bij de operator te krijgen. De producent van hightech weefmachines maakt van digitale technologie gebruik om hen via werkinstructies op maat te ondersteunen bij zowel assemblagewerkzaamheden als de eindcontrole. Nieuwe modules of aanpassingen aan oude systemen kunnen zo sneller ingeslepen worden. In een breder perspectief helpt dit project efficiënt omgaan met specifieke klantenwensen.

NIET KIEZEN IS OOK EEN KEUZE

Een bedrijf van de omvang en met de internationale reputatie van Picanol hoeft nog weinig introductie. Wie in de industrie weet niet dat het bedrijf geavanceerde weefmachines ontwerpt en produceert? Dat doet het al sinds 1936. In die tachtig jaar heeft de West-Vlaamse machinefabrikant meer dan 175.000 weefmachines neergeplant bij klanten in zowat elke uithoek van de wereld. Picanol maakt deel uit van de Picanol Group, en die bestaat voor de rest uit nog twee andere poten, namelijk Proferro en PsiControl. Terwijl die eerste de gietijzeren onderdelen levert voor de weefmachines, specialiseert de laatste zich in de ontwikkeling van sturingen, HMI's en andere aan elektronica gerelateerde softwareoplossingen. Het is een duidelijke strategie om op alle kerndomeinen aan de bron van de ontwikkelingen te zitten en op die manier kennis op te bouwen die als brandstof dient voor een continue product- én productieverbetering, want het zijn de data afkomstig uit de wisselwerking tussen beide aspecten die het bedrijf stappen vooruit doen zetten.

“We kiezen bewust niet", zegt Geert Ostyn, vicepresident Weaving Machines bij Picanol, daarover. “Door zowel op product- als op productieniveau alles zelf te doen, tenminste als het gaat over wat wij kerncompetenties noemen, worden we slimmer en dus ook beter. Industrie 4.0 speelt daarin een voorname rol omdat de technologie ons helpt de data beter te benutten."

VISIE OP INDUSTRIE 4.0

Geert Ostyn lichtte al een klein tipje van de sluier, maar wat is nu precies de visie van PicanoI op de hele hype? Wellicht is het interessant om daar nog wat dieper op in te gaan, zodat we daarna kunnen nagaan hoe het project Operator Info daarin past. Maar eerst nog dit: bij Picanol beschouwt men Industrie 4.0 wel degelijk als een dwingende ontwikkeling die je eigenlijk geen andere keuze laat dan te volgen. Geert Ostyn windt er helemaal geen doekjes om: “Over de timing kan je nog enigszins discussiëren, maar over de omschakeling zelf niet. Als bedrijf moet je mee in dit verhaal, wil je morgen nog bestaan." Hij vertelt er ook meteen bij waarom.

Efficiënt inspelen op behoefte klant

“De eisen en behoeften van klanten worden specifieker. Digitale technologie laat toe daar efficiënt op in te spelen."

Met andere woorden, we evolueren naar een type van massaproductie dat in toenemende mate in staat moet zijn om productvariatie, en in sommige gevallen zelfs maatwerk, in te bouwen in het productieproces zonder dat de kosten daardoor (al te veel) stijgen. Dat brengt een nieuwe visie op produceren met zich mee die haaks staat op de manier waarop een groot deel van de westerse industrie vandaag nog werkt. In de klassieke 3.0-modellen streeft men met het oog op automatisering naar een klein aantal standaarden die men in massale hoeveelheden van de band laat rollen. Zo kan men de kosten drukken. Onder meer naar planning en productconfiguratie toe probeert men alles zo veel mogelijk op voorhand vast te leggen. Dat moet volledig veranderen.

“Waar vroeger iedere nieuwe vraag van een klant bij wijze van overdrijven een storing in de productieflow betekende, gaan we vandaag, in het tijdperk van Industrie 4.0, net van die variabiliteit een troef maken. Massa en een uniek product komen samen", aldus Geert Ostyn. “Digitale technologie heeft daarin een faciliterende rol door op het juiste moment voor de juiste informatie te zorgen. Alleen zo kunnen we wachten tot op het laatste moment om een invulling te geven aan wat optioneel is.“

Operatorondersteunend

In het verleden heeft de operator de machine altijd bediend of geprogrammeerd. Beide opereerden - onder meer omwille van de veiligheid - naast elkaar, meestal nog gescheiden door een hek of lichtscherm. Het was aan de werkgever om de operator te leren hoe hij met de machine, robot of lijn moest omgaan. Vandaag wil men een stap verder gaan, de klemtoon ligt ook anders. In plaats van parallelle sporen kruisen de wegen van operator en robot elkaar op de werkvloer, zodat de flexibiliteit van de mens enerzijds, en de kracht en consistente kwaliteit van de robot anderzijds, elkaar beter aanvullen.

Op de tafel van de werkgever ligt nu een nieuwe vraag: hoe kunnen we de technologie inzetten om de mens maximaal te ondersteunen? “Die vraag heeft zowel betrekking op het fysieke als op het informatieve vlak", vindt Geert Ostyn. “Door de inzet van cobots en balancers (slimme hefapparaten die grote, zware onderdelen op de efficiëntste manier manipuleren) ontlasten we de operatoren. Bij het informatieve luik denk ik bijvoorbeeld aan augmentedrealitybrilletjes die virtuele informatie toevoegen aan de realiteit of aan het aanbieden van realtime-info op het juiste moment en op maat van de operator."

Geen blinde data

De basis van Industrie 4.0 is de idee dat men, door realtimedata, afkomstig uit machinesturingen, sensoren en andere bronnen, massaal te capteren en vervolgens te analyseren, het product en het productieproces kan verbeteren, wat men het bigdataverhaal noemt. “De technologie daarvoor bestaat al, de mensen die tot dit soort van analyses in staat zijn, nog te weinig", haalt Geert Ostyn een bekend probleem aan.

De natte droom van sommigen is bovendien dat geconnecteerde machines op basis van die data autonoom bepaalde beslissingen nemen. Maar ook daar heeft Geert Ostyn een bedenking bij: “Kunnen we de data van andere machines zomaar gebruiken? Ze kunnen anders geconfigureerd zijn of erger, een machine kan slecht ingesteld zijn, waardoor een fout in één machine het hele systeem zou kunnen beïnvloeden." En hij legt zijn vinger nog op een andere wonde: “Wat met data security? Daar moet dringend duidelijkheid over komen, want die vraag zal in de toekomst almaar belangrijker worden."

Niettegenstaande deze kritische houding staan de weefmachines van Picanol toch al heel ver. De machines hebben namelijk al tientallen sensoren aan boord en hun respectievelijke sturingen regelen op basis van die data-input diverse functies, waaronder de snelheid. Om dat te doen, gebruiken de sturingen een complex algoritme dat op zijn beurt het resultaat is van een analyse van reële data van machines. Dat wil echter niet zeggen dat Picanol zomaar blind alle data verzamelt. Het bedrijf gaat gerichter te werk. Men vertrekt namelijk van een bepaalde doelstelling om daarna alleen die data te capteren en te analyseren die daarvoor relevant zijn. Geert Ostyn: “Onze weefmachines zijn mijns inziens Industrie 4.0-rijp. Op het domein van productie hebben we echter nog een inhaalbeweging te maken."

PROJECT OPERATOR INFO

Die inhaalbeweging is nu toch al een tijdje ingezet, getuige het project Operator Info dat Flanders Make, samen met een aantal bedrijven, integratoren (Movilitas, Proceedix en One Two) en de kennisinstituten VUB en UGent als partners, heeft opgezet en gecoördineerd.

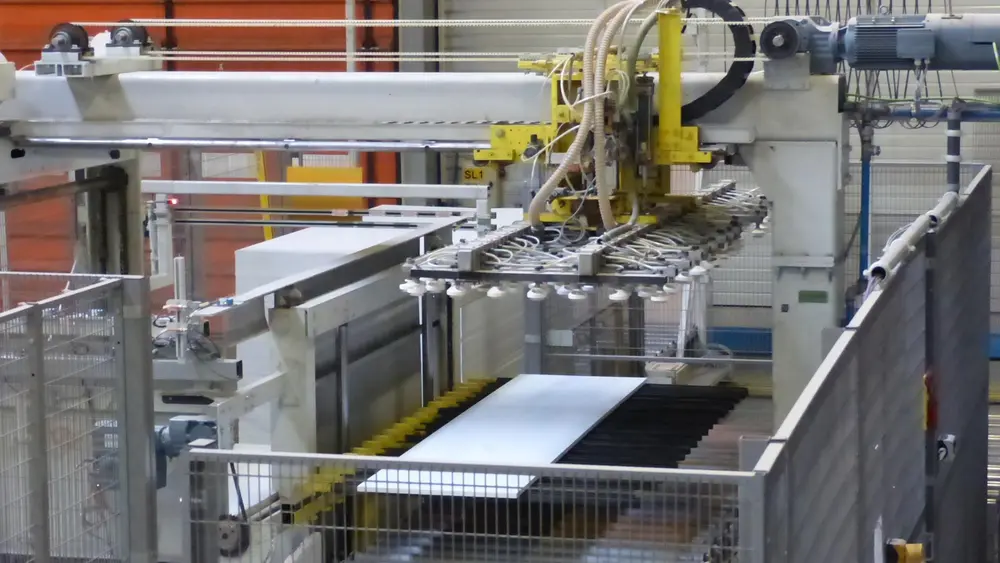

Even kort de achtergrond van het project schetsen. Naast de klassieke lucht- en grijperweefmachines stijgt bij Picanol de vraag naar nichemachines, dat wil zeggen specials met extra modules en opties. Weliswaar wordt de basis van dit soort machines nog altijd op de hoofdassemblagelijn vervaardigd, voor de extra modulaire elementen schuift men het frame door naar een speciaal hiervoor gecreëerde zone. Pieter Vandenbroucke, die bij Picanol de leiding heeft over het project, vertelt dat het vroeger voor de operator soms diep in het geheugen graven was:

“Kenmerkend voor deze aparte assemblagezone is de grote variatie aan configuraties. Daar komt bij dat heel wat van die modules te zelden voorkomen om nog vers in het geheugen en vlot in de vingers te zitten. Zeker voor die gevallen moesten de operatoren steevast teruggrijpen naar een complex plan, en dat kost tijd." Project Operator Info moest dat proces vereenvoudigen door de operatoren te voorzien van op maat geconfigureerde stap-voor-stapwerkinstructies, aangevuld met verhelderend beeldmateriaal.

Eisenpakket

De hoofddoelstelling was dus om via duidelijkere werkinstructies de operator beter te ondersteunen. Maar daarnaast had Picanol nog wel een aantal opmerkelijke wensen. Aan de ene kant zijn bij de meeste bedrijven de data van de werkvloer nog niet geconnecteerd met het ERP-systeem, of in het beste geval slechts met middle ware software (MES), aan de andere kant is de operatorinformatie (werkinstructies, orderinformatie, procescontroles ...) nog niet verbonden met het bedrijfsnetwerk. Dat gebeurt nog vaak aan de hand van pdf's en/of Excel output.

Het gevolg is dat de informatie zeer statisch en niet bidirectioneel is. Dat probleem wilde men binnen dit project aanpakken door de operator te connecteren met het bedrijfsnetwerk via wearables en tablets. Bovendien moest de informatie die de operator krijgt, niet alleen volledig in sync met andere order(lijn)gegevens vanuit MES worden verstuurd, ook de operatorgegevens (opmerkingen, resultaten procescontrole ...) zouden in de generieke databases van het bedrijfsnetwerk gelogd moeten worden. Samengevat: Picanol verwachtte dat er een terugkoppeling zou worden voorzien. Een tweede algemene vraag had betrekking op het customizen van de werkinstructies. Picanol wilde dat de info onder meer zou zijn afgestemd op fouten die de operator vroeger had gemaakt, zijn voorkeuren en kennis, maar ook op de best practices van voorgangers. Op die manier zou een ervaren operator nog maar weinig instructies krijgen - al behoudt hij weliswaar de mogelijkheid om meer instructies op te vragen - terwijl een minder ervaren operator automatisch de volledige set van instructies zou worden aangeboden. Dit heeft men klaargespeeld door dezelfde recommenderfilteringtechnieken te gebruiken als binnen de e-commerce gangbaar zijn.

Instructies op tablet

De grote lijnen zijn geschetst, nu even heel concreet worden. In de speciale assemblagezone beschikt het team van negen operatoren over twee tablets (twee verschillende groottes) en één smartphone om de digitale instructies te raadplegen. Een koppeling met een tv-scherm is mogelijk. Vooraleer de instructies tot bij en op maat van de operator komen, gaat er eerst een keten van gebeurtenissen aan vooraf. Alles begint met het invullen van een vragenlijst waarin de klant aangeeft welke extra modules hij wil. Deze questionnaire dient ook als basis voor de stuklijst. Uit het ERP-systeem wordt de planning gehaald en het geheel gaat door een competentiematrix: aan de instructiekaartjes kan de method engineer bijvoorbeeld een competentieniveau toekennen. Onder andere op basis daarvan worden de juiste instructies voor een operator met een bepaald competentieniveau geselecteerd. Dit filterproces vindt volledig plaats binnen de software van Movilitas en de uitkomst daarvan wordt rechtstreeks aan Proceedix gepresenteerd, die er op zijn beurt voor zorgt dat de output op een smart device terechtkomt. Doordat elke operator een persoonlijke log-in heeft, weet het systeem wie de tablet bedient, en kunnen de geconfigureerde instructies (met tal van foto's) na het scannen van het serienummer worden opgehaald. Omdat die scanmethode vaak een lange stap-voor-staplijst van instructies oplevert, kan er voor een soort van shortcut worden gekozen. De operator scant daarbij de code van een deelverzameling, die bestaat uit meerdere componenten, bijvoorbeeld een motor. Vervolgens zal de operator de instructies te zien krijgen voor het samenstellen van die motor. Een QR-code met bijbehorende foto hangt bij de onderdelen die dienen voor deze deelverzameling. Ondertussen wordt er ook gelogd wat er is gebeurd, de fameuze terugkoppeling, belangrijk zodat het systeem het ervaringsniveau van de operator zou kunnen updaten. Daarnaast heeft elke operator bij iedere stap uit de lijst van instructies ook de mogelijkheid om commentaar toe te voegen (zie ook schema).

Alleen maar voordelen

De tablets worden zowel bij de assemblage als bij de eindcontrole gebruikt. Iedereen is het erover eens dat deze gepersonaliseerde, visuele manier van werken - want de stappen worden geïllustreerd met tal van foto's - alleen maar voordelen heeft.

Pieter Vandenbroucke: “Tijdens de eindcontrole wordt het serienummer van de machine ingescand, waarna een checklist van features en opties verschijnt. Snel en duidelijk, een kwalitatieve meerwaarde. De rapportering met onder meer alle meetwaardes gaat in de Movilitas cloud. Wanneer een fout wordt vastgesteld, kan er met de tablet een foto of zelfs een filmpje worden gemaakt voor de teamvergadering hierover. De controleur kan tevens direct een Skype gesprek opstarten om te beslissen wat er moet gebeuren. Voor de assemblage moet de meerwaarde eerder in de richting van training en ondersteuning worden gezocht. In plaats van opnieuw een plan te moeten bestuderen, krijgt de operator zijn instructies onmiddellijk digitaal. De assemblage van zeldzame configuraties gaat daardoor sneller en updates aan modules kunnen veel flexibeler worden ingeslepen. Een kwestie van een kleine aanpassing aan de instructies, een nieuwe foto misschien … In drukke periodes kan een collega uit een andere afdeling ook gemakkelijker bijspringen, omdat de instructies hem toch stap per stap en met foto's begeleiden. Tot slot draagt deze manier van werken ook bij tot een consistente werkvolgorde. De enige inspanning die bij elke nieuwe configuratie wordt vereist, is het opstellen van de procedure, maar dat hoeft natuurlijk maar één keer."

BESLUIT

Industrie 4.0 brengt een hele omwenteling met zich mee, een nieuwe manier van denken over productie. Maar als je die verandering goed aanpakt, kan de digitale technologie niet worden aangewend om de mensen te vervangen - zoals bij de pure automatiseringsfase het geval was - maar integendeel, om de operatoren bij hun werk te ondersteunen, zodat hun meerwaarde stijgt, zeker als je hun ervaring via een terugkoppeling dan ook nog eens kunt meenemen om het proces voortdurend te verbeteren. Industrie 4.0 biedt ook kansen om de productie in West-Europa te houden en misschien zelfs terug te halen. Picanol heeft verschillende buitenlandse productvestigingen, maar Geert Ostyn is niet van plan om het project Operator Info ook in lagelonenomgevingen toe te passen. “De complexiteit als gevolg van de specifieke behoeften van de klant stelt zich daar vandaag nog veel minder." Lees: voor West-Europese producties is dit een opportuniteit! Maar hij heeft wel meteen een waarschuwing in petto: “Ook in China stijgen de lonen en de behoeften aan klantspecifieke oplossingen razendsnel. En als China beslist om zijn productieapparaat te updaten, zal het niet kiezen voor een Industrie 3.0-versie."

FLANDERS MAKE EN INDUSTRIE 4.0

Flanders Make is het strategische onderzoekscentrum voor de maakindustrie in Vlaanderen, dat in samenwerking met onderzoeksinstellingen en partnerbedrijven innovatie wil stimuleren om zo de competitiviteit van onze industrie te verhogen.

Het onderzoekscentrum heeft verschillende projecten lopen die met Industrie 4.0 verband houden:

- Yves: www.flandersmake.be/nl/projecten/augmented-workers-using-smart-robots-manufacturing-cell-yves

- Finrop: www.flandersmake.be/nl/projecten/fast-and-intuitive-robot-programming-finrop

- Familiar: www.flandersmake.be/nl/projecten/familiar

Specifiek voor het project Operator Info verzorgt Flanders Make de coördinatie en het projectmanagement, maar het doet ook onderzoek naar dynamische, bidirectionele, contextgevoelige informatiedeling voor operatoren.

Dit wil zeggen dat de operator via slimme brillen en tablets verbonden wordt met het bedrijfsnetwerk en, in functie van de context, zijn ervaring, zijn kennis en zijn voorkeuren, gepersonaliseerde informatie of procescontroles ontvangt, maar ook foto's, video-, geluids- en tekstboodschappen kan wegschrijven, en dit gesynchroniseerd met andere ordergegevens.