VLOTTE EN BETROUWBARE PRODUCTIE BIJ VOLVO CARS DANKZIJ ACTUATOREN

Robuuste actuatoren zorgen voor vlotte en betrouwbare productie bij volvo cars

Eén auto per minuut rolt er van de band in Volvo Cars Gent. Stilstand van machines leidt heel snel tot vertraging en productieverlies, en dat kan gemist worden als kiespijn in deze zeer concurrentiële sector. De betrouwbaarheid van de installaties is er dus van primordiaal belang. Linak was er onlangs betrokken bij een project om de installatie waar de skid assemblies samengesteld worden, te vernieuwen.

SKID ASSEMBLIES VOOR VOERTUIGTRANSPORT

Wie ooit de productiehallen van een autoproducent bezocht, zal het beamen: slechts in weinig sectoren is de automatiseringsgraad zover doorgetrokken als bij de autobouwers. Het lijkt wel één langgerekte machine, waarin de performantie evenwel maar zo sterk is als de zwakste schakel in het geheel. Dat is niet anders bij Volvo Cars Gent, waar dagelijks meer dan 5.000 werknemers aan modellen als de nieuwe XC40, de V40, de S60 en de V60 werken. Op jaarbasis bouwt Volvo in Gent bijna 250.000 wagens, duizelingwekkende cijfers.

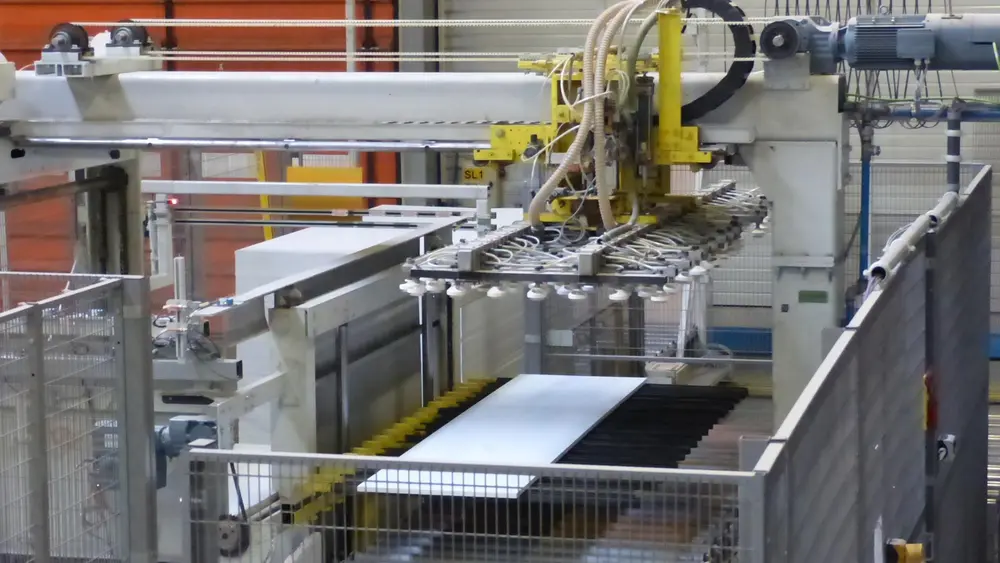

De voertuigen in die langgerekte productieketting worden gemonteerd op een speciaal onderstel. Die zogenaamde 'lakskids' dienen als platform waarmee de wagens door de spuitafdeling getransporteerd worden. Ze zijn relatief eenvoudig samengesteld, want ze bestaan uit twee metalen rails en verschillende kleinere dwarse dwarsbalken - ze worden op het begin van de eindmontage gedemonteerd en bij het begin van de lakstraat weer geassembleerd. Bij de ontwikkeling van een nieuw type skid voor de huidige CMA-modellen besloot men om de bestaande installatie om de lakskids te assembleren, grondig te moderniseren. Linak was via general contractor Stotz Fredenhagen Industries (SFI) betrokken partij bij dit project.

GEAUTOMATISEERD SYSTEEM

We hadden een gesprek met Marc Vervaeck, ingenieur bij Volvo Cars, over het hoe en waarom van de aanpassing: “Het eerste type lakskid dat we hier samenstellen, is voor het CMA-platform, dat is voor de eerder compacte voertuigmodellen (o.a. de nieuwe XC40). Het tweede type lakskid heet SPA en dient voor de grotere modellen die we sporadischer produceren. Beide systemen maken gebruik van dezelfde langse beams, maar de crossbeams zijn anders. De oude installatie om die lakskids samen te stellen, werkte wel nog, maar bij de start met het nieuwe CMA-platform wilden we het geheel herbekijken. Vooral het eerder omslachtige werkingsprincipe was een doorn in het oog. Er werden vier spindels gebruikt, aangedreven door één centrale motor. Die spindels waren niet alleen telkens apart verbonden met de motor, ze waren ook nog eens onderling gekoppeld met tandwielen en dergelijke om hun synchrone werking te waarborgen, een ingewikkeld systeem. De spindels waren bovendien al meerdere keren stukgegaan en de reparatie verliep moeilijk en tijdrovend door de beperkte toegankelijkheid. Los daarvan kenden we ook wat problemen met de gripper. Bij vervuiling van de beams, door achtergebleven verfresten, bijvoorbeeld, sloot die niet goed meer, waardoor hij zijn greep verloor."

Exacte positionering

Philippe Thuysbaert is verantwoordelijke bij SFI voor de Benelux die in opdracht van Volvo Car Gent de nieuwe skid assembly line bouwde. Hij legt het nieuwe opzet uit: “Oorspronkelijk opperde Volvo het idee om de oude principes van centrale aandrijving en pneumatische klemmen wat aan te passen, maar uiteindelijk besliste men om toch over te schakelen op een nieuw concept. Kort geschetst werkt het nu als volgt: de takel haalt automatisch een pakket met twaalf beams uit het stockagerek en zet ze af op het nieuwe controlestation. Het grijpen van de beams verloopt niet langer met een pneumatische gripper, maar met een systeem met een elektromagneet. Die is minder vatbaar voor vervuiling op de beams, wat bijdraagt aan de bedrijfszekerheid. In het proces worden telkens de buitenste beams genomen, waardoor de afstand tot de volgende beams voortdurend varieert. Het geheel verloopt volledig synchroon dankzij vier Linak actuatoren, twee aan elke zijde. Zij moeten voortdurend de verschillen in grijpafstand uitvlakken. De vier Linak actuatoren werken onafhankelijk, maar ze zijn wel elektronisch gekoppeld, zodat ze perfect synchroon kunnen werken. Zodra de beams op de juiste plaats afgezet zijn, vertrekken ze naar de CMA- en SPA-assemblywerkpost waar de montage van de dwarse beams plaatsvindt. Ondertussen worden de langse beams ook automatisch gecontroleerd op vervuiling en rechtlijnigheid, want ze moeten beide volledig recht zijn om problemen verderop tijdens de assemblage te vermijden. Normaal moeten de skids 60 mm breed zijn, maar het gebeurt soms dat er verfresten overblijven op de beams, waardoor de meting enkele millimeters scheelt. Als dat het geval is, worden ze er automatisch uit gelicht en naar het uitvoerstation gevoerd om gereinigd te worden.

Vroeger gebeurde die controle niet, waardoor de reiniging ofwel te veel, of te weinig plaatsvond. Nu is die frequentie geoptimaliseerd. Het controleproces verloopt op vraag van de klant zonder verlies aan cyclustijd - dus tijdens de beweging van de langse beams. Op de werkpost worden de crossbeams met een manipulator door de operator op de langsbeams geplaatst. Hier is er nog een automatische optische controle voorzien die de correcte positionering van de crossbeams nagaat."

SLEUTELROL VOOR ACTUATOREN

De goede werking van de installatie staat of valt met een correcte positionering en synchronisatie van de actuatoren. Daarvoor wordt een beroep gedaan op de LA36 van Linak. Nico Planckaert, accountmanager bij deze componentenleverancier, licht toe: "Dit type actuator kan een kracht leveren van 10.000 newton. De techniek achter deze component is relatief eenvoudig, de basis is een spindel en een moer. Dat is in wezen hetzelfde principe als de techniek die toegepast wordt om de hoogte van ziekenhuisbedden en bureaus te regelen, zij het dat ze in dit geval uiteraard veel robuuster uitgevoerd zijn om te weerstaan aan de trillingen en schokbelastingen eigen aan de industrie. Er zitten ook veel meer componenten in voor de terugmelding van de posities. Maar het principe achter de synchronisatie is een techniek die we rechtstreeks uit de hoogteregeling van bureaus haalden. De robuustheid wordt gegarandeerd door de hoge IP-graad, bovendien zijn ze ontwikkeld voor een onderhoudsvrije werking. In theorie kunnen ze een paar miljoen keer deze bewegingen uitvoeren. Ze dragen dus sterk bij aan de uptime van deze installatie.

Het afstellen verloopt nu elektronisch in plaats van mechanisch. Als er ooit iets defect is, verloopt de aanpassing vlotter. Er werd bovendien bewust niet geopteerd voor synchronisatie op onze toestellen zelf, alhoewel dat perfect mogelijk is door de integratie van elektronica. Er is gekozen voor een aparte drive in de kast, die de sturing synchroniseert. Voor onderhoudstechnici is dat overzichtelijker om een depannage uit te voeren."

Philippe Thuysbaert pikt in: “Er zijn de voorbije tien jaar toch veel zaken veranderd in de industrie; zeker de automotive is een stuk complexer geworden. Je moet met veel eisen rekening houden: de uitvoeringstijd moet korter, het aantal toegelaten toeleveranciers is beperkter, je moet rekening houden met levertijden. Ook op het vlak van veiligheid is het strenger geworden. Deze installatie is daar een goed voorbeeld van. Bij de oude pneumatische aansturing konden de cilinders bijvoorbeeld nog onder druk staan. Je moest dus telkens eerst de restenergie verwerken voor je aan de slag kon in de installatie. Nu is dat niet langer nodig met deze Linak oplossing, die bijkomend met een goede prijs-kwaliteitsverhouding beantwoordt aan de opgave om beams synchroon dwars te laten bewegen."

Nico Planckaert: "Als je voor de industrie werkt, moet je sowieso een stevige behuizing rond de motor en spindel voorzien. Je kan daar meteen ook gebruik van maken om er de eindschakelaars, een positieterugmelding of een complete stuurkaart (digitaal of via bus-systeem) in te plaatsen. Zo krijg je een plug-and-playsysteem dat door ons geconfigureerd is en een zekere IP-graad bezit. Het moet enkel nog aangesloten worden."

Minder lawaai

Naast de gestroomlijnde werking levert de nieuwe installatie nog een bijkomend voordeel op voor de operator.

Marc Vervaeck: "De manipulatoren werkten vroeger op basis van vacuümtechniek. Er stond daarom continu een luidruchtige pomp te draaien. Door de omschakeling naar een pneumatisch tiltsysteem van de firma Tiltech is dit nu achter de rug, waardoor de operator comfortabeler kan werken."

NIET EERSTE INSTALLATIE VOOR SFI

Voor SFI is de vernieuwing van de skid assembly niet het eerste project bij Volvo Cars in de lakafdeling. Philippe Thuysbaert neemt ons mee naar de aanpalende ruimte, waar SFI een ander project afwerkte en zowel voor de mechanische als voor de elektrische omvang qua hardware en software zelf instond.

“We zijn als SFI actief bij Volvo, maar al bij de bouw van de fabriek werden er installaties geplaatst door de voorloper van onze firma - zowel Stotz als Fredenhagen."

Overname en wereldwijde activiteit

Later werd Fredenhagen door Stotz overgenomen en werd de naam gewijzigd in SFI, en is SFI wereldwijd actief in de automotive industrie met turnkeyinstallaties, waaronder alle mogelijke types van interne transportsystemen, montagelijnen en automatische magazijnen, en buiten automotive worden de activiteiten richting turnkeyrecycling en energierecuperatie- installaties uitgebreid.

“De Skid Loading- en Overloading-installaties voor CMA en SPA zijn volgens mij een van de meest complexe installaties die we de laatste jaren uitgevoerd hebben. In dit proces worden de skids van de bodyshop automatisch verwisseld door een pendelskid, die dient om de voertuigen door de reinigings- en ontvettingsbaden te transporteren. Die CMA- of SPA-skids worden volautomatisch langs onderen aan de verschillende types van wagens geschroefd. Hier hebben we alles op ons genomen - mechanica, PLC en software - en werken de installaties met een bewezen betrouwbaarheid van 99,5%."

WERKEN VOOR DE AUTOMOTIVE

Het project bij Volvo Cars is het eerste met actuatoren van Linak. Nico Planckaert: “Bedrijven als Volvo Cars werken met een lijst met goedgekeurde leveranciers. Dat doen ze om een zekere graad van uniformiteit te garanderen. Je zal hier geen vijf verschillende robot- of PLC-leveranciers aantreffen, want dat zou voor de onderhoudsdiensten moeilijk werken worden.

Ook voor de actuatoren was er een lijst met leveranciers, waar we aanvankelijk niet op stonden. Je moet over goede papieren beschikken om er toch op te raken, want je moet meerdere afdelingen overtuigen van de kwaliteit van je product."