UNE UNITE DE DEPALETTISATION MODERNE DANS UNE LIGNE D'EMBALLAGE

Commandes décentralisees: faibles coûts d'installation et facilité d'entretien

Unilin est un important producteur d'éléments de sol et d'éléments muraux ainsi que de panneaux pour l'industrie du meuble et les magasins de bricolage. Le Groupe Unilin investit constamment dans la production. Il y a les gros investissements, comme la construction d'un magasin entièrement automatisé ou bien de nouvelles lignes de production, mais il y a également la mise à jour permanente des lignes de production et d'emballage, qui aide à augmenter la productivité et donc la productivité.

Unilin est un important producteur d'éléments de sol et d'éléments muraux ainsi que de panneaux pour l'industrie du meuble et les magasins de bricolage. Le Groupe Unilin investit constamment dans la production. Il y a les gros investissements, comme la construction d'un magasin entièrement automatisé ou bien de nouvelles lignes de production, mais il y a également la mise à jour permanente des lignes de production et d'emballage, qui aide à augmenter la productivité et donc la productivité.

LIGNE D'EMBALLAGE DE PANNEAUX MELAMINES

Un bel exemple de mise à jour est la transformation d'une unité de dépalettisation au début de la ligne d'emballage de panneaux mélaminés dans l'usine de Wielsbeke. En plus des panneaux mélaminés, on y produit les célèbres éléments de sol Quick-Step. Ce cas concerne la transformation d'une unité de dépalettisation au début de la ligne d'emballage. Les principaux objectifs sont un passage flexible, des temps d'arrêt plus courts en cas de panne et un temps de fonctionnement plus élevé. En appliquant un concept d'entraînement décentralisé de SEW, on a fortement limité le nombre de pièces de rechange. La transformation a également pu être plus rapide et moins chère grâce à la simplicité du câblage. Enfin, en cas de panne, les remplacements se font en mode plug-and-play.

Flexibilisation d'un dépalettiseur

Les panneaux décoratifs composés de mélamine sur un panneau de support sont surtout utilisés dans l'industrie de la cuisine et de l'ameublement. Etant donné l'importance qu'on y accorde au service, les clients sont livrés selon leurs propres préférences. Il s'agit donc de commandes relativement petites avec des panneaux de différentes dimensions et épaisseurs. L'emballage aussi est lié au client et varie d'une commande à l'autre. Certains clients veulent que chaque panneau soit filmé séparément. D'autres veulent que les panneaux soient filmés par deux, par cinq ... Parfois, il faut prévoir pour chaque lot filmé des coins de protection en carton. A la fin de la ligne d'emballage, il faut que toute la commande soit palettisée et prête pour le transport.

Fonctionnement du dépalettiseur

Au début de la ligne d'emballage, il y a le dépalettiseur. Avec un manipulateur XY, les panneaux sont sortis de la pile et ré-empilés jusqu'à atteindre le nombre de panneaux à réunir dans la filmeuse. Le panneau est saisi via un plateau de levage à ventouses. Pour être sûr de ne transférer qu'un seul panneau à la fois, le panneau saisi passe à l'horizontale sur un racloir. Si un deuxième panneau est collé au premier, il se heurte au racloir et retombe dans la pile. Le panneau emporté est déposé sur une grille à barreaux située en hauteur. S'il faut filmer plusieurs panneaux par pile, la grille abaisse une seule épaisseur de panneau. Ensuite, un deuxième panneau est saisi et déposé sur le premier. Cette opération est répétée jusqu'à ce que la pile compte le nombre de panneaux à filmer ensemble. Dès que la pile est complète, elle est déposée sur un convoyeur à rouleaux par un déplacement en Y de la grille, les barreaux étant positionnés entre les rouleaux. Le convoyeur à rouleaux amène alors la pile jusqu'à la filmeuse. La grille peut alors remonter et la pile suivante peut être préparée.

Au début de la ligne d'emballage, il y a le dépalettiseur. Avec un manipulateur XY, les panneaux sont sortis de la pile et ré-empilés jusqu'à atteindre le nombre de panneaux à réunir dans la filmeuse. Le panneau est saisi via un plateau de levage à ventouses. Pour être sûr de ne transférer qu'un seul panneau à la fois, le panneau saisi passe à l'horizontale sur un racloir. Si un deuxième panneau est collé au premier, il se heurte au racloir et retombe dans la pile. Le panneau emporté est déposé sur une grille à barreaux située en hauteur. S'il faut filmer plusieurs panneaux par pile, la grille abaisse une seule épaisseur de panneau. Ensuite, un deuxième panneau est saisi et déposé sur le premier. Cette opération est répétée jusqu'à ce que la pile compte le nombre de panneaux à filmer ensemble. Dès que la pile est complète, elle est déposée sur un convoyeur à rouleaux par un déplacement en Y de la grille, les barreaux étant positionnés entre les rouleaux. Le convoyeur à rouleaux amène alors la pile jusqu'à la filmeuse. La grille peut alors remonter et la pile suivante peut être préparée.

Temps de réglage plus courts grâce aux mouvements automatiques

Comme la ligne d'emballage doit traiter une large gamme de panneaux de différentes tailles et épaisseurs, il faut pas mal de réglage pour chaque introduction de palette. On doit régler la hauteur du pousseur, celle des mouvements du préhenseur de panneau et celle de la grille en fonction de l'épaisseur de panneau. Autrefois, tout cela se faisait manuellement. En général, il s'agissait d'un système de butées dont l'angle était réglé avec précision grâce à une roulette. Les déplacements en X et en Y se déroulaient avec des mécanismes à barreaux, commandés par des moteurs pas à pas. Dans le cadre d'une modernisation permanente de ses lignes de production, Unilin a voulu automatiser chaque variable de ce dépalettiseur si bien qu'aujourd'hui, la machine peut être adaptée automatiquement à l'épaisseur et à la taille du panneau depuis le PLC situé au-dessus. L'idée était donc d'automatiser chaque mouvement au moyen de moteurs commandés, via des encodeurs, des commutateurs de fin de course etc. Dans ce dépalettiseur, il s'agit de neuf points de position automatique différents.

Entraînement décentralisé grâce à des modules intelligents

Les concepteurs chez Unilin se sont donc préparés à installer des armoires électriques supplémentaires et un câblage complexe. Au niveau logiciel aussi, l'opération allait demander beaucoup de travail pour que les commandes moteur se déroulent correctement. Comme Unilin avait déjà effectué des remaniements avec SEW, il lui a demandé son avis concernant ce projet d'automatisation. Peter Corrij, account manager chez SEW Eurodrives, est arrivé avec un nouveau concept destiné à simplifier la transformation. Il a présenté un système avec un seul contrôleur central, neuf DRC et, à partir du contrôleur, un seul câble d'alimentation/réseau passant de moteur en moteur. Les DRC sont des moteurs synchrones avec réducteur et avec encodeur intégré. Ils comprennent dans un même boîtier un moteur avec classe de rendement IE4 (moteur à aimants permanent économe en énergie) ainsi que l'électronique d'entraînement nécessaire. Dans le même boîtier, il y a plusieurs I/O et un frein optionnel. L'avantage supplémentaire est que chaque DRC possède en standard une fonction de sécurité intégrée STO (Safe Torque Off), ce qui permet lors des interventions de maintenance de garder l'électronique sous tension et de désactiver uniquement la puissance. C'est important car des expériences du passé ont montré qu'après avoir coupé le courant d'une installation pour un arrêt d'urgence, il y a souvent des pannes qui se produisent dans l'électronique. Les moteurs synchrones DRC peuvent être ajoutés de manière modulaire sur les différents types de réducteurs SEW à engrenages cylindriques, à arbres parallèles ou à couple conique (familles R, F et K). On peut ainsi réaliser aussi bien des motoréducteurs de levage pour le manipulateur que des transmissions de courroie et de chaîne pour le positionnement de panneau. Etant donné la large plage de réglage de vitesse (1 sur 2.000), on a même pu équiper l'ensemble du dépalettiseur avec un seul modèle DRC le 0,55 kW (2,6 Nm de couple nominal). C'est très utile en ce qui concerne les pièces de rechange. Il n'y a que pour le manipulateur XYZ pour soulever les panneaux lourds que l'on a pris le 1,5 kW (7,2 Nm de couple nominal). Dans ce module, ona également prévu un frein électrique, qui est nécessaire pour ces fonctions de levage pratiques.

Les concepteurs chez Unilin se sont donc préparés à installer des armoires électriques supplémentaires et un câblage complexe. Au niveau logiciel aussi, l'opération allait demander beaucoup de travail pour que les commandes moteur se déroulent correctement. Comme Unilin avait déjà effectué des remaniements avec SEW, il lui a demandé son avis concernant ce projet d'automatisation. Peter Corrij, account manager chez SEW Eurodrives, est arrivé avec un nouveau concept destiné à simplifier la transformation. Il a présenté un système avec un seul contrôleur central, neuf DRC et, à partir du contrôleur, un seul câble d'alimentation/réseau passant de moteur en moteur. Les DRC sont des moteurs synchrones avec réducteur et avec encodeur intégré. Ils comprennent dans un même boîtier un moteur avec classe de rendement IE4 (moteur à aimants permanent économe en énergie) ainsi que l'électronique d'entraînement nécessaire. Dans le même boîtier, il y a plusieurs I/O et un frein optionnel. L'avantage supplémentaire est que chaque DRC possède en standard une fonction de sécurité intégrée STO (Safe Torque Off), ce qui permet lors des interventions de maintenance de garder l'électronique sous tension et de désactiver uniquement la puissance. C'est important car des expériences du passé ont montré qu'après avoir coupé le courant d'une installation pour un arrêt d'urgence, il y a souvent des pannes qui se produisent dans l'électronique. Les moteurs synchrones DRC peuvent être ajoutés de manière modulaire sur les différents types de réducteurs SEW à engrenages cylindriques, à arbres parallèles ou à couple conique (familles R, F et K). On peut ainsi réaliser aussi bien des motoréducteurs de levage pour le manipulateur que des transmissions de courroie et de chaîne pour le positionnement de panneau. Etant donné la large plage de réglage de vitesse (1 sur 2.000), on a même pu équiper l'ensemble du dépalettiseur avec un seul modèle DRC le 0,55 kW (2,6 Nm de couple nominal). C'est très utile en ce qui concerne les pièces de rechange. Il n'y a que pour le manipulateur XYZ pour soulever les panneaux lourds que l'on a pris le 1,5 kW (7,2 Nm de couple nominal). Dans ce module, ona également prévu un frein électrique, qui est nécessaire pour ces fonctions de levage pratiques.

La solution intégrée avec DRC rend la transformation plus efficace

Dans une installation 'normale', on aurait dû relier les moteurs

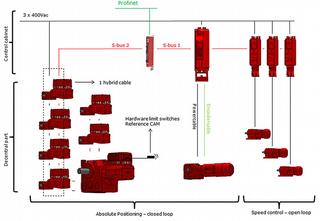

Dans une installation 'normale', on aurait dû relier les moteurs chacun avec un câblage de puissance à un drive dans l'armoire électrique centrale. Dans ce cas, il faut relier les freins, sans oublier leur câblage et les différents encodeurs absolus, aux I/O de l'armoire. On a donc besoin d'une armoire plus spécieuse. Avec l'installation à base de DRC, on a une solution intégrée avec peu de câblage. Dans l'armoire centrale, il n'y a qu'un seul contrôleur SEW pour le réglage et le fonctionnement de la machine. Ce contrôleur reçoit les dimensions du panneau et la taille de la pile à filmer depuis le PLC machine. Il est équipé de deux S-busmasters. Le S-bus est inséré dans le câble qui contient les câbles de puissance et qui est mis en boucle de DRC en DRC. A cet effet, chaque DRC possède deux connecteurs identiques (un IN et un OUT). Entre les DRC, on retrouve le même type de câble avec le même connecteur à chaque extrémité. Chaque câble contient donc le câble électrique 400 V ainsi qu'un câble de signalS-bus. Il est impossible de se tromper lors du raccordement des DRC. Chaque S-bus peut commander huit participants. Le premier S-bus commande dans ce projet de modernisation les mouvements de la machine que l'on a conservés. Il s'agit d'un servodrive (SEW Movidrive MDX) de l'alimentation de panneaux (un chariot de translation avec des pistons sous vide) et des trois motoréducteurs existants pour le convoyeur à rouleaux (Movitrans MC07B) pour l'acheminement et l'évacuation des piles. Le deuxième S-bus commande le nouveau DRC qui se charge de l'automatisation des réglages machine en fonction du type de panneau. Les DRC sont les commandes de positionnement décentralisées pour les divers mouvements de positionnement. Outre l'entraînement, l'électronique du DRC peut également gérer les I/O locales avec une carte I/O offrant quatre entrées digitales et deux entrées ou sorties à programmer librement. Cette carte n'est pas raccordée à l'électronique interne au moyen d'un connecteur mais de manière inductive. Il n'y a donc aucun problème d'encrassement des connecteurs ni de pénétration de saleté à travers le boîtier IP65. Avec ces I/O, on a raccordé les commutateurs de fin de course et de référence. C'est aussi grâce à ça qu'il ne faut plus de câblage vers l'armoire électrique centrale.

Industry 4.0, plus économique au montage et à l'usage

Le DRC est un composant au sein du système d'entraînement mécatronique MOVI-GEAR qui s'inscrit parfaitement dans le concept de l'Industry 4.0: décentralisation en vue d'une simplification et plug-and-play pour la maintenance. L'avantage est certainement la simplicité du câblage un point très important car il s'agit de la transformation d'une machine existante. En outre, la structure du logiciel est plus simple, avec un assistant pratique. Il faut juste effectuer un démarrage depuis le contrôleur SEW les moteurs DRC ne doivent pas être démarrés séparément. Par conséquent, il ne faut pas redémarrer lorsqu'on change une tête de commande DRC.

Plus faibles coûts d'entretien, plus long temps de fonctionnement

Si on ne regarde que l'achat, on a l'impression que les composants DRC reviennent plus cher que d'acheter les moteurs et les drives séparément. Mais lorsqu'on voit les frais de câblage nettement inférieurs et l'absence d'erreurs de câblage, ce système revient moins cher que la 'vieille' alternative. Il n'a pas fallu ajouter d'armoire électriqueet grâce au principe 'plug-and-play', la durée du projet a été sensiblement réduite. Le changement de moteur rapide, les temps de dépannage plus courts, le démarrage plus rapide après l'entretien entraînent de plus faibles coûts de maintenance, un temps de fonctionnement plus élevé et, à terme, une meilleure compétitivité.