TOTALE BEVEILIGING MET HEKKENWERK BIJ TOTAL ERTVELDE

Afvulfabriek volgens recentste veiligheidsnorm

In Ertvelde beschikt Total Lubricants over een belangrijke productiefaciliteit voor smeeroliën. Daar werd de afvulfabriek van smeermiddelen op het gebied van veiligheid aangepast aan de nieuwste CE-normen. Pilz voerde daarvoor de nodige veiligheidsanalyse en detailstudies uit. De eerste fase (het aanpassen van het conveyersysteem voor palletten tussen afvulhal, automatisch magazijn en expeditiezone) werd uitgevoerd door IMA (conform de voorstudie door Pilz). Hetzelfde jaar nog zouden de eerste afvullijnen worden aangepast. Een systematische omzetting van de volledige fabriek naar een superveilige werkomgeving dus. Omdat voor Total veiligheid een absolute waarde is waarmee er dagelijks rekening gehouden moet worden, geldt het project in Ertvelde als belangrijke milestone, van nabij gevolgd door andere Total fabrieken.

DE AFVULFABRIEK IN ERTVELDE

De fabriek in Ertvelde heeft haar historische roots in de helft van de twintiger jaren en werd toen nog geëxploiteerd door Fina. In 1991 werd er een state-of-the-artmeng- en afvulfabriek neergezet met vijf mengers, zeven afvullijnen, een centraal conveyersysteem, een full automatisch magazijn en de nodige laadkades.

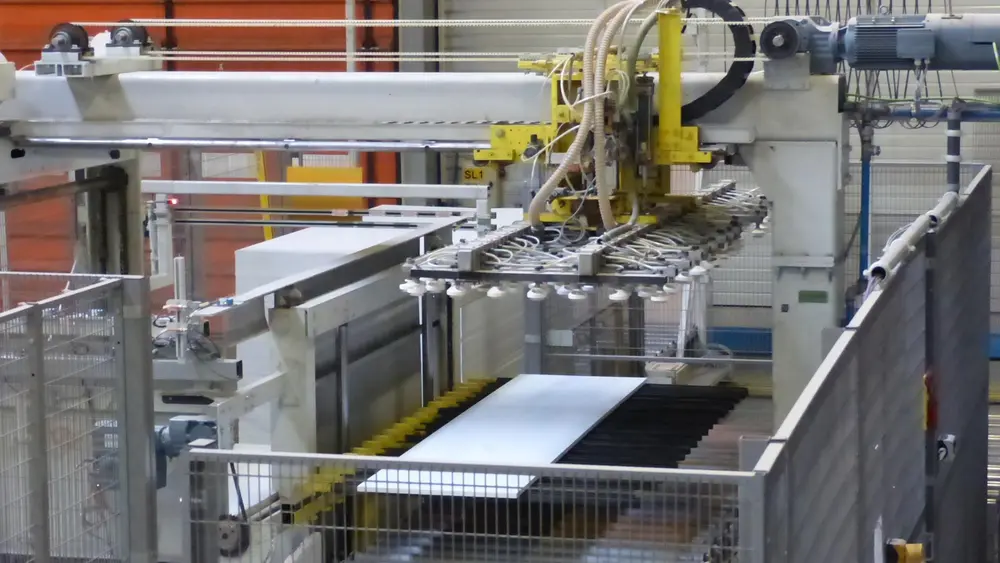

De afvullijnen van de kleinverpakkingen bestaan uit rotatieve afvullers, waarop de recipiënt wordt gevuld, geëtiketteerd, ingepakt en gepalletiseerd. Deze lijnen leveren via rollenbanen hun pallets af aan een centraal conveyersysteem. Dit zorgt voor een directe afvoer naar de laadkades of voor de afvoer van de pallets naar het automatische magazijn. In het automatische magazijn worden deze via een shuttle afgezet aan de juiste stackerkraan die de pallet in het magazijn inbrengt.

EERSTE OPDRACHT: DE RISICOANALYSE EN DE VOORSTELLEN TOT VEILIGHEID

In 2013 werd besloten de ganse afdeling op het vlak van veiligheid op een nog hoger niveau te brengen, conform de strengste CE-norm. Tegelijkertijd was de blijvende efficiëntie van de hele installatie echter een stringente bezorgdheid. De eerste stappen bij een dergelijk project zijn de risicoanalyse en het uitwerken van de noodzakelijke maatregelen om het geheel CE-conform te maken. Voor deze stap ging Total op zoek naar een specialist in veiligheid. En de opdracht werd toevertrouwd aan Pilz Belgium.

De eerste fase (uitgevoerd in 2013) was de volledige veiligheidsstudie van de bestaande toestand. Hierbij bracht Pilz de knelpunten en mogelijke richtingen van oplossingen met bijbehorende restricties en restrisico's in kaart. Samen met de fabrieksdirectie werd een zonering op poten gezet. Deze is zo uitgewerkt dat zones om veiligheidsredenen uitgeschakeld kunnen worden zonder of met geringe hinder van de werking in de andere zones. Per zone worden de nodige beveiligde toegangen voorzien om de toevoer en afvoer van mensen en materiaal toe te laten. Om budgetredenen werd ervoor geopteerd om gefaseerd te werken. Het meest urgente was het centrale conveyersysteem aanpassen aan de CE-normen. De andere zones zullen dan systematisch over de jaren en de budgetten gespreid worden uitgevoerd.

De detailstudie voor de beveiliging van het centrale conveyersysteem gebeurde in 2013-2014. De oplossingen vanuit Pilz werden door de directie systematisch voorgesteld aan alle betrokken werknemers in de fabriek. Iedereen werd bij de realisatievoorstellen (zones, afschermingen, doorgangen, extra beveiligingsplatformen ...) betrokken en vanuit verschillende werkgroepen werden er opmerkingen, verbetertrajecten ... voorgesteld. Dat heeft geleid tot een in detail uitgewerkt voorstel. In 2015 kon dan gestart worden met de eigenlijke implementatie op de centrale conveyerinstallatie.

DE REALISATIE: IMPLEMENTATIE EERSTE DEEL

De conveyer werd opgedeeld in zeven veiligheidszones die onafhankelijk kunnen afschakelen. Elke zone is beschermd met hekwerken. Er zijn de noodstoppen, de gecontroleerde toegangsdeuren, de lichtgordijnen ... gecontroleerd door een veiligheids-PLC, samen goed voor vier bijkomende elektrische kasten. Er werden ook waar nodig trappen, platformen en bordessen voorzien, zodat de mensen zich veilig kunnen verplaatsen en veilig werken in elke zone mogelijk is. De zones zijn van elkaar gescheiden met lichtgordijnen die per zone actief worden als de zone wordt betreden.

Offertes

Het ging dus om een vrij complex geheel, waarbij zowel mechanische constructies als elektrische installaties geleverd en geplaatst dienden te worden. Pilz maakte het detailontwerp en zorgde voor de safety-PLC-programma's. Voor de installatie werden er aan drie installatiebedrijven offertes gevraagd. Total legde voor het materieel een aantal standaarden op, waaronder de Pilz PSS4000 als veiligheids-PLC, Pilz switches en vergrendeling, Sick lichtgordijnen ...

Project voor IMA

Het project werd toegekend aan IMA, een bedrijf uit Houthalen, gespecialiseerd in machines op maat, met een vestiging in Maldegem. Haar belangrijkste voordeel was dat ze mechanica-, automatiserings- en installatiemensen onder één dak heeft. Ze engageerde zich ook om 's nachts en in weekends te werken, waardoor de voorbereidende werken, zoals bekabeling, plaatsen van elektriciteitskasten ... zonder storingen voor de Total productie konden gebeuren. De eigenlijke overschakeling is in één week gerealiseerd, tijdens de normale stilstand tussen kerst en Nieuwjaar. De programmatie van de veiligheidssturing, de aanpassingen en integratie in de bestaande sturing en de communicatie tussen beide PLC-systemen (via PROFIBUS) waren een samenwerking tussen Pilz en Total. Total zorgde voor de aanpassingen in de bestaande Siemens sturing. Ook dit werk gebeurde tijdens de weekends zonder ook maar enige productiestoring. Door deze integratie wordt de toestand van de zones op het vlak van veiligheid geafficheerd op drie bestaande WinCC-HMI's.

Connectie met bestaande beveiliging

Om de nog niet aangepaste delen van de installatie te 'beschermen' tegen het betreden vanuit de aangepaste zone, werden de scheidende lichtgordijnen verbonden met de bestaande (oude) beveiliging via een noodstopcontact. Het doorlopen ervan legt de betrokken installatie in totaal stil.

VERDER GEFASEERDE INVOERING

In de volgende stappen worden nu de verschillende vullijnen, menginstallaties en overige procesinstallaties aangepast. Budgetten worden systematisch jaarlijks aangevraagd. Telkens zal Pilz in samenwerking met de Total-directie zorgen voor detailstudies. Via offertes wordt dan per ombouwfase de contractor toegewezen.